Перечень чертежей:

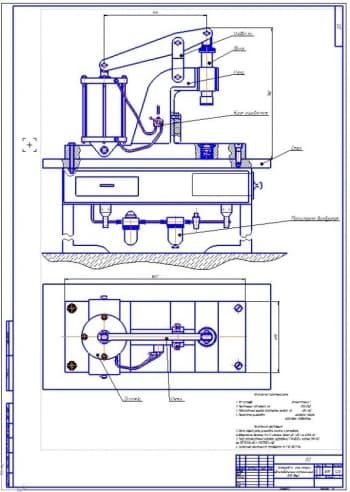

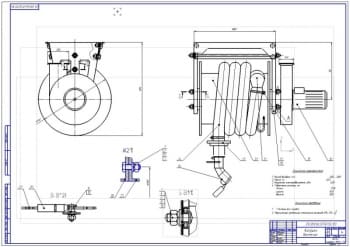

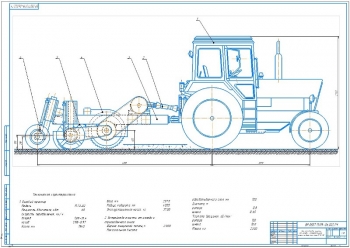

- Общий вид установки для очистки гидравлического масла (формат А1)

Чертежи могут быть использованы в качестве разработки конструктивной разработки (конструктивной части) для курсовой работы, дипломного проекта или выпускной квалификационной работы.

Техническая характеристика:

- Тип - стационарный

- Производительность, л/мин. - 1,1

- Тонкость очистки, мкм - 10...15

- Фильтрующий элемент:

тип - трубчатый;

количество, шт. - 2

- Количество центрифуг, шт. - 1

- Рабочая температура масла, C - 50±10

- Насос:

тип - трубчатый;

рабочее давление, МПа - 0,8...0,9

- Мощность установки, кВт. - 1,1

- Частота вращения, об/мин.- 1500

- Масса установки, кг. - 860

- Обслуживающий персонал, чел. - 1

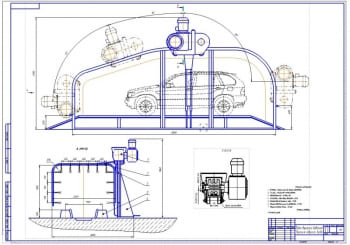

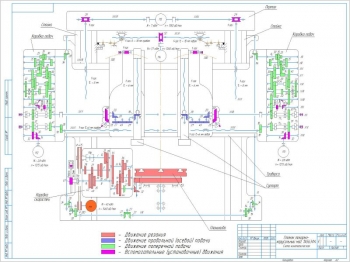

- Гидравлическая принципиальная схема установки (формат А1)

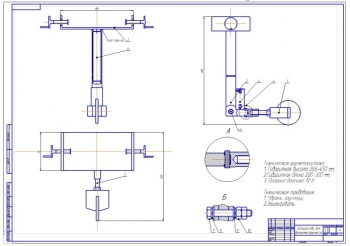

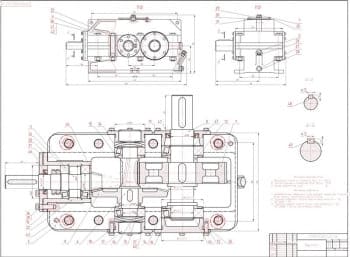

- Сборочный чертеж центрифуги (формат А1)

- Аппарат испытать на прочность и плотность гидравлически в вертикальном положении под давлением 0,8 МПа.

- Давление срабатывания предохранительного клапана должно находиться в пределах 0,65...0,7 МПа

- Давление срабатывания сливного клапана должно находиться в пределах 0,2...0,25 МПа

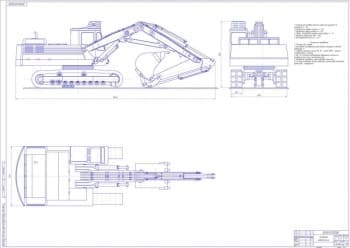

- Технологическая карта с применением установки для очистки масла (формат А1)

- Верхний водоотводный диск – деталь (формат А4)

- Рабочий чертеж цилиндра ротора (формат А3)

- Деталь – стакан ротора (формат А4)

- Чертеж колпака ротор а (формат А2)

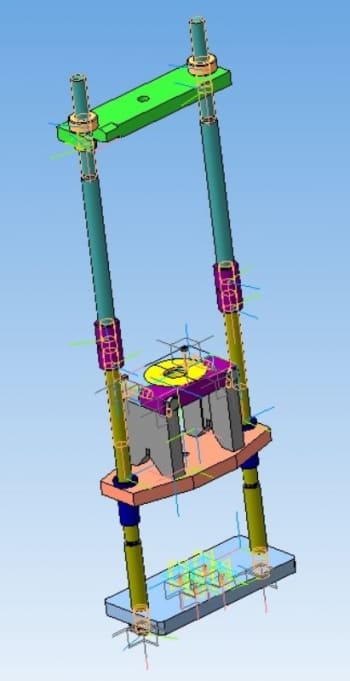

Предложена модернизация установки для очистки гидравлической жидкости, что позволит снизить транспортные расходы, : повысив срок службы гидравлических масел в 2-3 раза. Произведены технологические и прочностные расчеты.

Конструкторская разработка заключается в разработке установки для очистки гидравлической жидкости, используемой в гидросистемах мобильной техники, станков, прессов и т. д.

Существует универсальная маслоочистительная установка для непрерывной очистки гидравлической жидкости различного значения, состоящая из масляного бака, масляного насоса, центрифуги, струйного насоса, подогревателя, масляных магистралей и щита управления.

Недостатком установки является низкая производительность, сравнительно малая пропускная способность центрифуги, наличие в очищенной гидравлической жидкости воды, невозможность достижения заданной тонкости очистки жидкости от крупных частиц.

Задачей предлагаемого технического решения является создание установки для очистки масла, которая обеспечивает заданную очистку масла от воды.

В области обезвоживания масел и очистки от механических примесей наиболее широко распространен процесс сепарации (центрифугирования).

Процесс расслоения масла происходит при вращении сосуда следующим образом: под влиянием центробежных сил наиболее тяжелые загрязняющие примеси оттесняются к стенкам сосуда, образуя кольцевой слой отложений; следующий слой состоит из выделяющейся воды, а третий кольцевой слой, расположенный у оси вращения, представляет собой очищенное масло.

Центрифуги, называемые также сепараторами, конструктивно оформляются так, что отвод очищенного масла и воды происходит непрерывно в процессе работы, и только загрязняющие примеси остаются в барабане сепаратора, откуда их периодически удаляют по мере накопления. Как видно из схемы сепаратора, отработанное масло поступающее через центральный канал 1, расслаивается в камере 2, очищенное масло отводится по каналу 3, вода - по каналу 4, а загрязняющие примеси оседают в кожухе барабана.

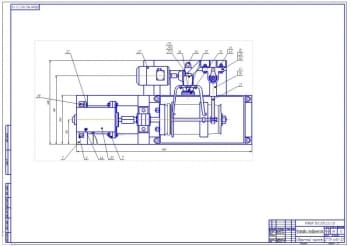

Предлагаемая маслоочистительная установка содержащая масляный бак, щит управления и блок очистки, снабженный центрифугой и гидронасосом. Привод гидронасоса – от электродвигателя через упругую втулочно-пальцевую муфту. Масляный бак выполнен из двух баллонов: предварительной и окончательной очистки. Блок очистки дополнительно снабжен фильтрами грубой и тонкой очистки (с ручной очисткой и заменой фильтрующих элементов для отделения твердых фракций из рабочей жидкости), соединенными последовательно.

Фильтры грубой и тонкой очистки в блоке очистки выполнены из порошка спеченной бронзы. Размер частиц спеченного порошка бронзы фильтра грубой очистки 400 – 630 мкм, а размер частиц фильтра тонкой очистки 200 –315 мкм. Емкости бака подключены к магистрали сжатого воздуха.

Если отработанное масло нуждается в предварительном подогреве, то для этого служит трубчатый электронагреватель, смонтированный в баке, где масло подогревается до температуры 50±10ºС.

Работа установки поясняется общей схемой и гидравлической схемой установки. Предлагаемая установка включает в себя входной 14 и выходной патрубки, щит управления 2 и блок очистки, снабженный центрифугой 6 и гидронасосом 10. Блок емкостей, выполненный из двух баллонов: предварительной 4 и окончательной 5очистки.

Дополнительные материалы: на 15 печатных листах прилагается следующая пояснительная записка к чертежам разработки конструкции – обоснование, описание и расчеты установки гидравлической жидкости:

- Общие требования и свойства

- Сравнительный анализ методов восстановления свойств гидравлической жидкости

Для восстановления отработанных гидравлических масел применяются разнообразные технологические операции, основанные на физических, физико-химических и химических процессах и заключаются в обработке масла с целью удаления из него продуктов старения и загрязнения. В качестве технологических процессов обычно соблюдается следующая последовательность методов: механический, для удаления из масла свободной воды и твердых загрязнений; теплофизический (выпаривание, вакуумная перегонка); физико-химический (коагуляция, адсорбция). Если их недостаточно, используются химические способы регенерации масел, связанные с применением более сложного оборудования и большими затратами.

- Описание установки для очистки гидравлической жидкости

- Технологические и прочностные расчеты разработки

- Подбор муфты с цилиндрическими расточками полумуфт и проверка прочности пальцев и втулок

- Расчет технико – экономической эффективности установки для очистки гидравлической жидкости

Анализируя результаты расчета показателей установки можно сделать заключение, что она обладает большим потенциалом при его применении в ПМС в том случае, если его использовать на полную мощность, так как уменьшаются затраты при эксплуатации установки. В связи с тем, что гидравлические масла используются повсеместно производство установки можно поставить на поток.

Спецификация – 3 листа

Чертеж в программе: Компас 3D V

Последние просмотренные материалы