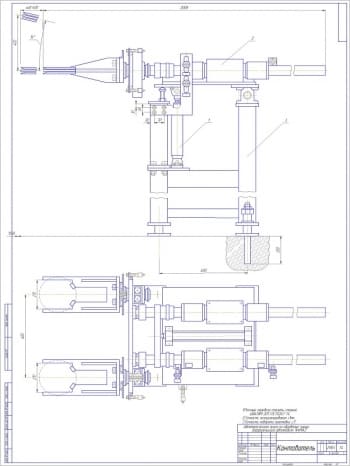

Перечень чертежей:

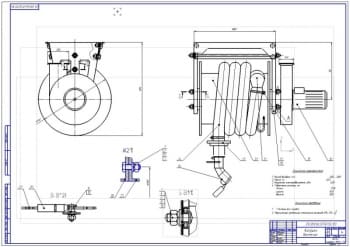

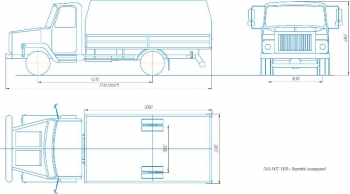

- Общий вид устройства для определения технического состояния трансмиссии грузовых автомобилей – диагностики трансмиссии и измерения суммарного люфта трансмиссии, а так же люфта в передачах коробки перемены передач, и карданного вала (формат А1).

Техническая характеристика.

- Габаритная высота 266-450 мм;

- Габаритная длина 220-300 мм;

- Питание датчика 12 В

Технические требования.

- Убрать заусенцы;

- Зашлифовать ручку.

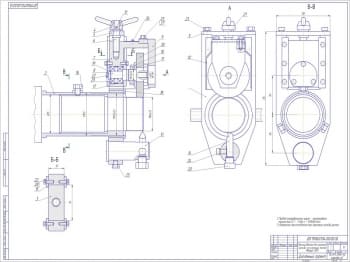

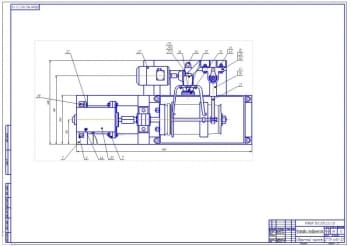

- Механизм прижимной в сборе (формат А3)

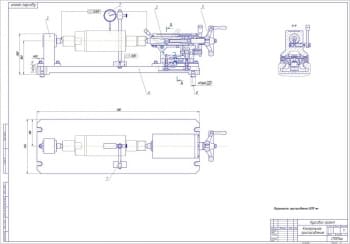

- Сборочный чертеж датчика (формат А3)

- Устройство крепления в сборе чертеж (формат А3)

- Деталь конструкции скоба (формат А3)

- Сборочный чертеж прижимной рукоятки (формат А4)

- Деталь ось (формат А4)

- Чертеж коромысло деталь (формат А4)

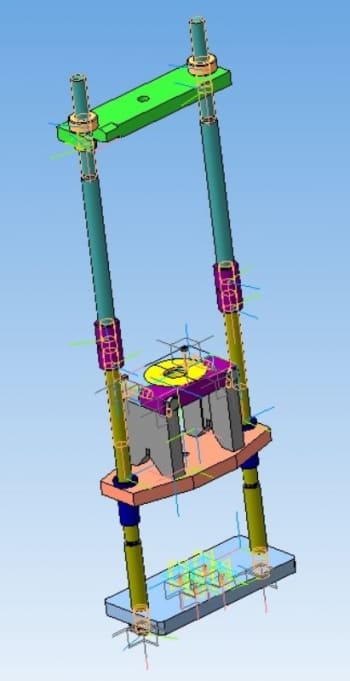

- Деталировка конструкции – поворотный держатель (формат А4)

- Трубка направляющая конструкции стенда (формат А4)

- Рабочий чертеж держателя (формат А4)

- Чертеж болта (формат А4)

- Деталь шпилька – чертеж (формат А4)

- Принципиальная схема считывающего устройства (формат А1). Считывающее устройство: 1-считывающий датчик; 2-микропроцессорный блок; 3- плата; 4- светодиод датчика Холла; 5- светодиодная шкала; 6-Датчик Холла; 7- USB-порт

Считывающий датчик: 1- колесо с прорезями; 2-светодиод; 3- фотоприёмник; 4- микропроцессор; 5- плата

В элементах коробки передач, раздаточной коробки наибольшему износу подвержены вилки переключения по поверхности щёк, что приводит к неполному включению шестерён и муфт синхронизаторов. В этом случае рабочие поверхности зубьев получают повышенные нагрузки, интенсивно изнашиваются на конце и выкрашиваются. После длительной работы зубьев в таком режиме шестерни самовыкрашиваются.

В качестве диагностических параметров в этом случае могут служить величины угловых люфтов и вибраций.

При увеличении износа пропорционально возрастает угловой люфт и величина вибрации. Люфт и вибрации при увеличении износа шарнирных и шлицевых соединений возникают и в элементах карданной передачи, где в результате эксцентриситета может наблюдаться биение валов.

В главной передаче конические пары шестерён работают в условиях граничного трения в результате больших удельных нагрузок на зубья. Здесь так же наблюдаются значительные люфты и вибрации.

Определить люфт в трансмиссии можно с помощью разрабатываемого устройства. В отличие от угловых люфтомеров, например КИ-4832, данным устройством можно определять не только суммарные люфты трансмиссии, но и люфт в каждом отдельном узле трансмиссии на любой передаче. Кроме того, показания считываются электронным прибором, что обеспечивает необходимую точность замера люфтов до 0,5 градуса.

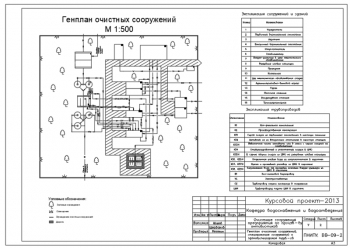

Дополнительные материалы: на 20 печатных листах прилагается следующая пояснительная записка к чертежам:

- Разработка устройства для определения технического состояния трансмиссии грузовых автомобилей

- Принцип работы устройства. Устройство для диагностики трансмиссии, предназначено для измерения суммарного люфта трансмиссии, а так же люфта в передачах коробки перемены передач, и карданного вала.

- Расчёт болтового соединения механизма крепления. Устройство для диагностирования крепится к лонжерону рамы или другой части конструкции автомобиля с помощью механизма крепления.

- Расчет себестоимости изготовления устройства

- Расчет эксплуатационных затрат на проведение работ по диагностированию и экономическому эффекту внедрения устройства

В результате внедрения проектируемого устройства для определения технического состояния задних мостов автомобиля происходит снижение эксплуатационных затрат, что обеспечивает годовую экономию в сумме 8362 руб. Капитальные вложения на изготовление устройства окупятся за 1,3 года.

Спецификация – 7 листов

Чертеж в программе: Компас 3D V

Последние просмотренные материалы