Перечень чертежей:

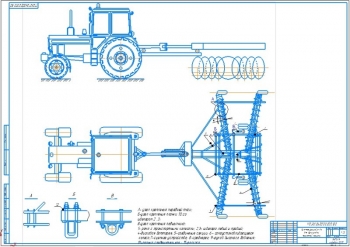

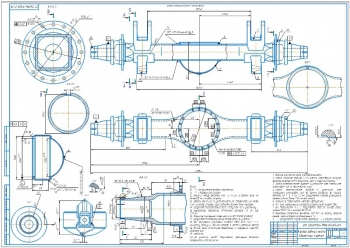

- Чертеж кинематического анализа кривошипно-ползунного механизма самоходного шасси, А1

- Силовой расчет механизма, А1

- Динамическое исследование, А1

- Проектирование зубчатого зацепления, А1

- Синтез кулачкового механизма, А1

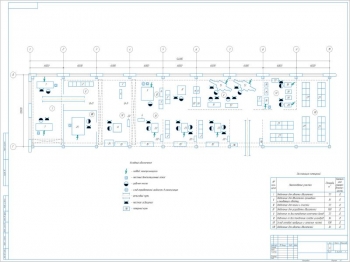

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 листах.

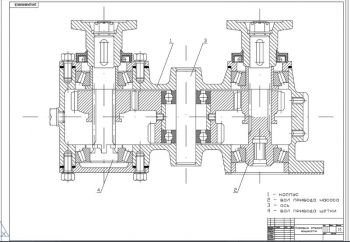

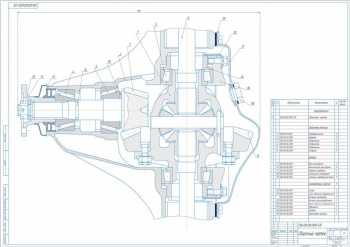

Основным приводным механизмом двигателя внутреннего сгорания является кривошипный механизм, который преобразует движение поршня во вращение кривошипа. Шатун передает движение от ползуна к кривошипу. Цикл движения поршня включает такты расширения, выпуска и сжатия. После взрыва рабочей смеси поршень перемещается от нижней мертвой точки к верхней мертвой точке. Отработанные газы выбрасываются в выпускную систему. При выпуске цилиндр наполняется чистым воздухом, который сжимается до 1,5 мПа в такте сжатия.

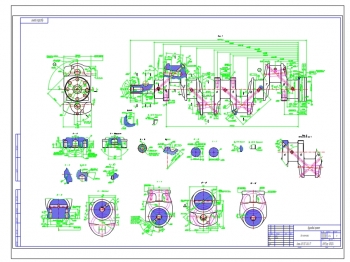

Проведен структурный анализ механизма самоходного шасси. В составе кривошипно-ползунного механизма содержится четыре звена: стойка, кривошип, шатун и ползун. Рассматриваемый механизм относится ко II классу.

В ходе кинематического анализа рассмотрен кинематический синтез кривошипно-ползунного механизма. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Ход ползуна |

0,11 м |

|

2 |

Угловая скорость кривошипа |

105 с-1 |

|

3 |

Длина: |

|

|

- Кривошипа |

0,055 м |

|

|

- Шатуна |

0,261 м |

Разработан план положений, план скоростей и ускорений. Составлены кинематические диаграммы.

Приведен силовой расчет с определением реакций в кинематических парах механизма и внешней уравновешивающей силы, являющейся реактивной нагрузкой со стороны отсоединенной части машинного агрегата. В основу силового расчета положен принцип Даламбера. Проведена обработка индикаторной диаграммы.

Рассчитаны параметры группы Ассура второго класса с вычислением сил инерции, тяжести, реакций в кинематических парах. Аналогичные значения определены для механизма первого класса. Для проверки правильности силового расчета механизма определение уравновешивающего момента выполнено с помощью рычага Жуковского.

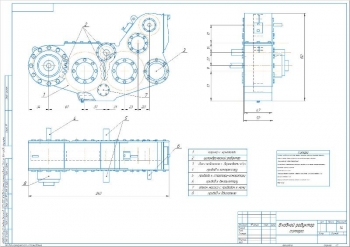

Выполнен динамический расчет. Определен приведенный момент движущих сил и сил тяжести, равный (-112,85 Нм), кинетическая энергия звеньев 31,77 Дж, момент инерции маховика (-10,397 кг×м2). Сделано определение закона движения звена приведения.

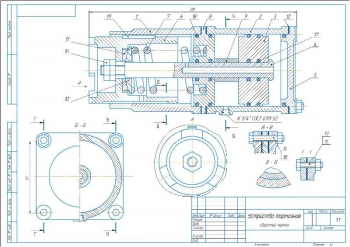

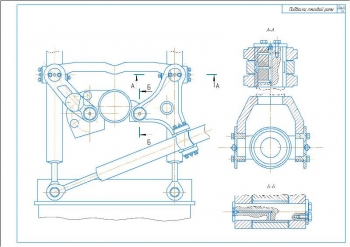

Рассмотрен синтез зубчатых механизмов. Рассчитаны параметры зуборезной рейки: радиус делительной окружности, вершин и впадин, высота зуба, межосевое расстояние, шаг зацепления и толщина зуба Выполнено профилирование зубчатых колес.

Проведено проектирование кулачкового механизма. Построены диаграммы движения толкателя. Минимальный радиус кулачка равен 0,01028 м. Выполнено его профилирование.

В программе: Компас 3D v