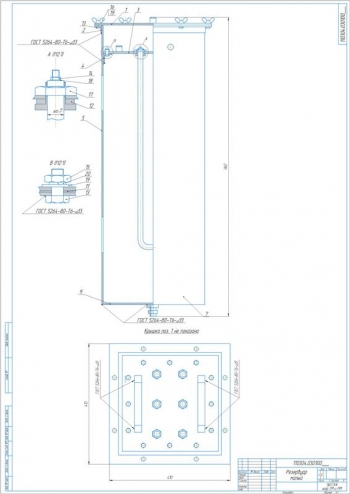

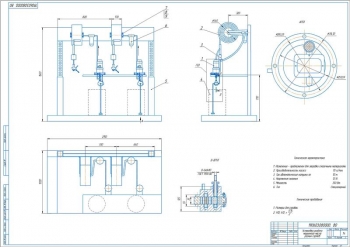

- Чертеж общего вида установки для слива масла А1:

Производительность не менее 15 л/мин

Тип установки стационарная

Длина хода каретки от 3 м

Давление откачки масла 0,1-0,25 мПа-1

Подтеки в соединениях не допускаются.

Передвижение сборочной единицы 2 по детали 6 должно быть заеданий с усилием на более 5 Н.

Установка дюбелей 10 допускается не менее чем через 310 мм.

При установк детали 10 не превышать длины отверстия более чем на 10 мм.

Смотровая яма должна иметь реборды.

Указаны размеры для справок.

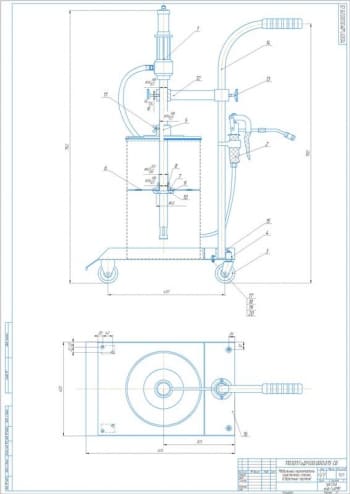

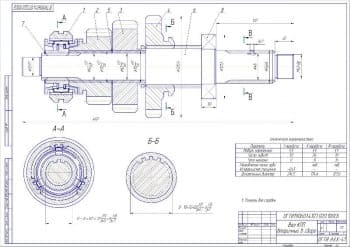

- Сборочный чертеж А1:

Момент затяжки винтов роликов обеспечить 3 Нм.

Направляющие и все притензионные соединения смазать смазкой пластичной Renolit CX EP 2 Стандарт DIN 51825.

- Рабочий чертеж опорной оси А4.

- Чертеж корпуса сальника А4:

Рифление поверхности А прямое 1 ГОСТ 21474-75.

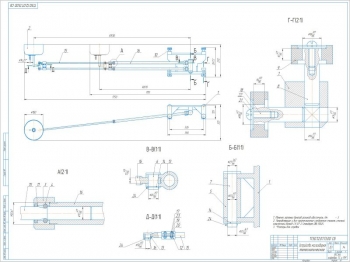

- Кронштейн А3:

Неуказанные литейные радиусы 1-3 мм.

Формовочные уклоны по ГОСТ 3212-80.

- Рабочий чертеж оси А4:

ТВЧ глубиной 0,8-1,2 твердостью 30-35 HRCэ.

- Чертеж оси А4.

- Ось А4.

- Рабочий чертеж ролика А4:

В местах обработки литников углубление поверхности не более 0,3 мм.

Формовочные уклоны наружных поверхностей в сторону увеличения размеров, внутренних – в сторону уменьшения.

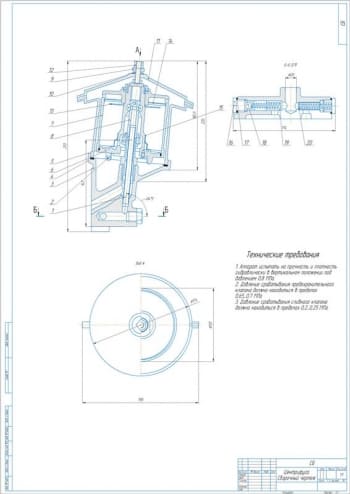

- Чертеж опорного колеса в сборе А3:

Периодичность смазки подшипника 2000 ч.

- Рабочий чертеж кронштейна А4.

- Распорная втулка А4.

- Чертеж колеса А3:

Неуказанные размеры радиусов: наружных не более 3 мм, внутренних не более 4 мм.

- Рабочий чертеж крышки А4.

- Шпилька А4.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 15 страницах, где описано проектирование стационарной установки для слива отработанного масла в гаражах и на станциях ТО.

Проведен обзор существующих конструкций с описанием их характеристик:

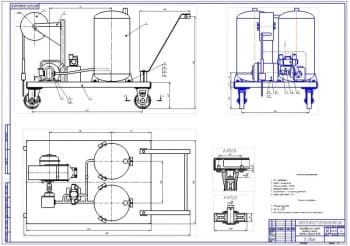

- Модель 44084 – комбинированная установка для слива самотеком, так и для откачки из картера. Регулируется по высоте, может работать автономно, имеет индикатор уровня масла в баке и др. Емкость бака – 80 л, скорость откачки – 1,5-2 л/мин;

- Установка Ecodora – ямная установка для сбора масла путем естественного слива масла вместимостью 65 л. Присутствует боковой съемный транспортер масла;

- Подкатная ванна Samoa 436000 вместимостью 95 л;

- Установка TROMMELBERG – мобильная установка для сбора отработанного масла путем слива в подъемную ванну или отбора через специальные щупы. Емкость бака – 80 л, емкость ванны – 13 л, рабочее давление воздуха для слива – 8-10 бар.

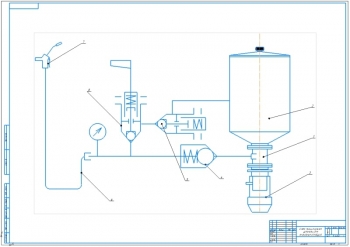

Проектируемая установка служит для слива отработанного масла из двигателей, раздаточных коробок, коробок передач, передних и задних мостов автомобилей, тракторов, грузовых автомобилей, комбайнов и прочей техники в гаражах и на станциях ТО. Показан рисунок устройства все системы устройства для слива масла, состоящей из каретки, установленной на направляющий швеллер, воронки, удлиняющихся штанг, бочки, тележки и вакуумного насоса. Откачка масла происходит благодаря вакуумному насосу.

Выполнены конструктивные расчеты. Первым рассчитано крепление швеллера к бетону. Для этого находят расчетное усилие – 273 Н и диаметр болта дюбеля – 0,005 м. Затем проводится проверка прочности путем сравнения допускаемого напряжения на изгиб – 38*107 Па и расчетного – 0,001 Па.

Далее проводится расчет соединения с натягом для вала ролика в посадочное место в каретке. Материал деталей одинаков – сталь 20. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Наименьшее давление на контактных поверхностях соединения |

16*106 Па |

|

2 |

Наименьший расчетный натяг |

26 мкм |

|

3 |

Наибольшее допустимое давление, при котором отсутствует пластическая деформация на контактных поверхностях деталей |

49,3*106 Па |

|

4 |

Наибольший расчетный натяг |

69,8 мкм |

|

5 |

Усилие запрессовки под прессом |

0,21*103 Н |

Составлена схема действия сил для расчета штоков на изгиб. Определены следующие значения:

- Изгибающий момент – 328,5 Нм;

- Осевой момент сопротивления круглого сечения – 0,0003 м3;

- Диаметр стержня – 0,145 м.

Поскольку проверяется на изгиб телескопическая конструкция, состоящая из двух труб, то диаметр каждой трубки будет равен 0,07 м.

В приложении к записке описана инструкция по охране труда для слесарей по ТО тракторов на 7 страницах.

В ходе проектирования были рассмотрены существующие конструкции установок для слива масла с перечислением их технических характеристик.

Описано назначение и устройство разрабатываемой установки.

Выполнен расчет на прочность крепления швеллера к бетону смотровой ямы. Определено усилие запрессовки вала ролика в посадочное место в каретке – 210 кН. Рассчитан стержень, представляющий собой телескопическую конструкцию из 2 трубок, на изгиб и вычислен диаметр каждой трубки – 0,07 м.

В приложении к записке описана инструкция по охране труда для слесарей по ТО тракторов.

Спецификация – 4 листа

В программе: Компас 3D v

Последние просмотренные материалы