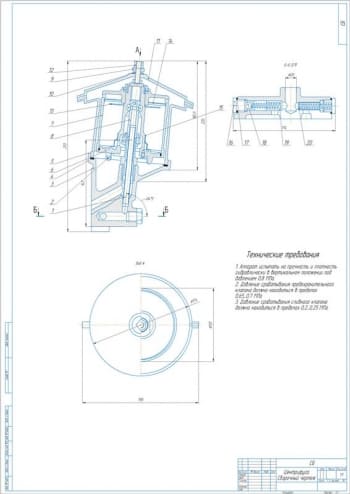

- Рабочие чертежи деталей А1: крышка, ось, крепление, сборочные чертежи вилки и колеса с размерами, шероховатостями, массой:

- После сварки провести отпуск всей сборки;

- Неуказанные предельные отклонения размеров Н14, h4;

- НВ 240-260, кроме мест, указанных особо;

- Острые кромки притупить.

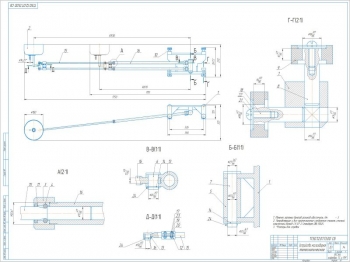

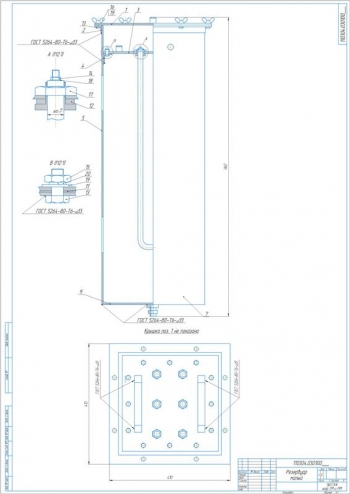

- Чертежи деталей А1: клапан, вилка, фланец опорный, основание, фланец с основными размерами, шероховатостями, массой для изготовления и техническими характеристиками: сварные швы по ГОСТ 5264-80.

- Чертёж таблицы обзора существующего оборудования А1 с фото приспособления, названием и технической информацией:

- Rovaglioli – стандартные пластиковые трубы;

- SAMOA – двухколёсная тележка для передвижения установки с транспортировочным ведром, поставляемым поставщиками пластичных смазок;

- MECLUBE 1118 – пистолет с антискручивателем;

- C-322-2 – платформа для передвижения.

- Сборочный чертёж мобильного нагнетателя пластичной смазки А1.

- Операционная карта механической обработки А1 с эскизом заготовки детали палец, наименованием операций, схемой заготовки, используемыми инструментами, расчётными размерами и режимом обработки.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 34 страницах. В пояснительной записке рассмотрена разработка технологического оборудования:

Представлен обзор существующего оборудования:

- Переносной шприц-нагнетатель пневматический: тип – ручной, ёмкость для смазки - 400 гр;

- Подкатной нагнетатель: ёмкость ведра – 20 кг, рабочее давление – 3-10 бар, производительность – 600 г/мин, подающий шланг - 2 м;

- Мобильная установка: ёмкость ведра – 30-50 кг, верхняя крышка – 325 мм, мембрана - 310 мм, длина подающего шланга - 4 м, рабочее давление – 5-8 бар, производительность - 800 г/мин, расход воздуха – 120 л/мин;

- Подкатной нагнетатель: диаметр крышки – 395 мм, мембрана диаметром - 370 мм, объем бака – 50-60 кг, длина раздаточного рукава - 4 м;

- Мобильная установка С-322-2: привод – пневматический, объем бака - 40 л, номинальное давление воздуха – 0,8 Мпа, производительность - 220 г/мин, расход воздуха – 400 л/мин, длина раздаточного рукава - 4 м.

Рассмотрено устройство для нагнетания пластичной смазки, с помощью которого облегчен доступ к узлам и агрегатам и может быть использован на нескольких машина – местах.

Представлено устройство и принцип работы установки: пластичная смазка в таре установлена на основание, в неё погружен пневмонасос, клапан опущен в ведро, крышка плотно закрыта, после чего винтовые стопоры на держателе затянуты. Пневмонасос подключен к пневмосети с рабочим давлением 6-8 атм.

Рассмотрен принцип работы пневмонасоса:

При такте всасывания, при движении поршня вверх, в нижней камере создано разрежение, а в верхней избыточное давление. Шарик выпускного клапана поршня опущен в седло и жидкость из верхней камеры течет в выпускной коллектор. Одновременно шарик впускного клапана нижней камеры приподнят над седлом, пропуская в нижнюю камеру жидкость из впускного коллектора.

При такте перекачивания, когда поршень насоса идет вниз, в нижней камере создано избыточное давление, при закрытии впускного клапана, выпускной клапан поршня открывается, давая жидкости возможность перетекать из нижней камеры в верхнюю.

Следовательно, обеспечено постоянство перекачивания жидкости как при движении поршня насоса вверх, так и при движении вниз.

Представлено техническое обслуживание:

- Ежедневно в конце рабочего осуществлена подготовка к работе установки;

- Ежемесячно произведена очистка горячим паром;

- Один раз в полгода: произведено заполнение подшипниковых узлов колес смазкой Солидол «С» или Литол – 24, осуществлена окраска поверхностей установки.

Рассмотрена подготовка к работе:

- Произведён внешний осмотр установки;

- Обеспечена легкость вращения колес и поворотного колеса вместе с цапфой.

Представлены характерные неисправности и методы их устранения:

- При сильном износе подшипников произведена их замена;

- Механические повреждения и поломки установки устранены после их обнаружения заменой детали установки или сваркой;

- В случае обнаружения течи воздуха, замена переходников.

Рассмотрена транспортировка и хранение, которая произведена в собранном виде, а установка хранится в условиях, обеспечивающих её сохранность.

Проверка долговечности подшипников на валу колеса установки представлена в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Общая масса, Н |

2000 |

|

2 |

Распределенная нагрузка, Н |

667 |

|

3 |

Мощность на валу, Вт |

667 |

|

4 |

Угловая скорость колеса, рад/с |

9,1 |

|

5 |

Частота вращения колеса, об/мин |

87 |

|

6 |

Вращения момента на валу колеса, Н*мм |

74,4*103 |

|

7 |

Реакция опоры, Н |

333,5 |

|

8 |

Эквивалентная нагрузка, Н |

833,8 |

|

9 |

Расчет долговечности, млн/об |

11373,6 |

Рассмотрен расчет прочности сварного соединения с исходными данными: грузоподъёмность – 125 кг, масса рычага – 25 кг, где результирующие усилие – 131,25 кг. Принято, что изгибающий момент уравновешен парой сил в горизонтальных швах и моментом защемления вертикального шва и допущено напряжение для сварных швов - 600 кг/см2.

Представлен расчет вала оси колеса по сечению А – А:

- Изгибающий момент - 5,96* 103 мм3;

- Осевой момент сопротивления – 0,9*103 мм3;

- Амплитуда нормальных напряжений – 6,6 Н/м;

- Полярный момент сопротивления – 1,8*103;

- Среднее напряжение цикла касательных напряжений – 2,7 Н/м;

- Коэффициент запаса прочности по нормальным напряжениям – 21,2

- Предел выносливости стали вала при симметричных циклах изгиба – 254 мПа;

- Результирующий коэффициент запаса прочности для вала – 2,1.

Рассмотрена технология изготовления пальца:

Представлено описание детали, где:

- Палец - это вал, на который установлены подшипники для легкого и свободного вращения поворотного колеса;

- Материал - сталь 45Х ГОСТ 4543-71;

- Химические и механические свойства стали определены по справочнику.

Рассмотрен анализ точности изготовления детали, где все поверхности заготовки обработаны, кроме посадочных мест под подшипник. К детали предъявлены требования по допуску формы и расположению поверхностей: перпендикулярность опорного торца относительно баз А и Б и соосность и цилиндричность посадочных мест.

Представлен анализ технологичности конструкции детали, которая обладает достаточной жесткостью, имеет большой перепад диаметров и несимметричностью расположения ступеней.

Произведён выбор заготовки - шестигранный прокат Круг В 60 ГОСТ 2590-88.

Выполнена разработка технологического маршрута изготовления детали:

- 005, 010 Токарно - винторезные операции;

- 015 Вертикально-сверлильная;

- 020 Круглошлифовальная;

- 025 Моечная;

- 30 Контрольная.

Выбор оборудования и его техническая характеристика представлены в таблице.

Произведён расчет режимов резания на две операции: 010 переход № 7 и 020 переход № 1.

Назначение режимов резания по нормативам представлено в таблице.

Выполнен расчет и назначение норм времени, где вспомогательное время – 3,68 мин, время на установку и снятие детали - 0,40 мин, на закрепление и открепление детали - 0,52 мин.

Выполнена технико-экономическая оценка разработанной конструкции установки, где определены затраты на изготовление установки, экономическая эффективность капитальных вложений, срок окупаемости затрат, экономия расходов на заработную плату. Общие затраты на изготовление тележки - 7880,19 руб.

Составлены таблицы: затраты на материалы и оборудование для изготовления тележки, оплата труда, полная зарплата рабочих.

Определяемая экономическая эффективность капитальных вложений для изготовления нагнетателя пластичной смазки сведена в таблице:

|

№ |

Наименование |

Значение |

|

1 |

Затраты без внедрения разработки, руб |

35552,21 |

|

2 |

С внедрением разработки нагнетателя, руб |

33532,2 |

|

3 |

Годовая экономия от снижения себестоимости работ ТО |

2020,01 |

|

4 |

Эффективность капитальных вложений |

0,26 |

|

5 |

Срок окупаемости затрат на создание стенда, г |

3,9 |

|

6 |

Годовой экономический эффект |

837,98 |

|

7 |

Срок окупаемости вложенных капиталов при дисконтировании, л |

6,1 |

Основные технико–экономические показатели по спроектированной конструкции мойки сведены в таблице.

В заключении сказано, что предлагаемая конструктивная разработка ведёт к уменьшению трудоемкости выполняемых работ при смазке узлов и агрегатов.

Спецификация – 2 листа

Программа: Компас 3D v

Последние просмотренные материалы