Перечень чертежей:

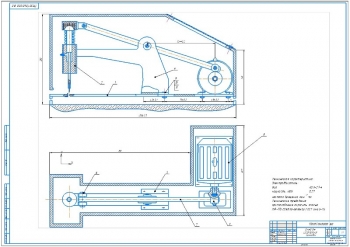

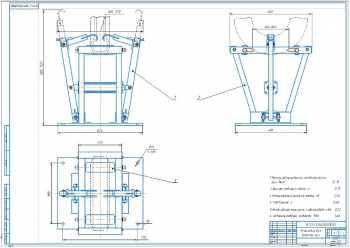

- Чертеж опоры А3: обработку размеров в квадратных скобках проводить совместно с деталью

- Рабочий чертеж зубчатого колеса А3 с таблицей характеристики зацепления:

Модуль – 2

Число зубьев – 23

Угол наклона - 0°

Направлении линии зуба – прямое

Нормальный исходный контур – ГОСТ 13755-81

Коэффициент смещения – 0

Степень точности – 7-В

Делительный диаметр – 46

165-195 HB

- Зубчатое колесо А3:

Число зубьев – 37

Делительный диаметр – 74

145-175 HB

- Чертеж вала А3 с обозначением шероховатости:

160-185 HB

Размер обеспечивается инструментом.

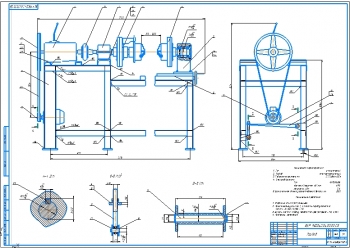

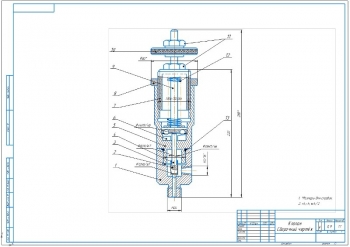

- Машина трения в сборе - Приспособление для определения износа металла ДВС с использованием различных масел и присадок А1:

Размеры сечения образца 20х25 мм

Удельное давление образца на деталь 0...4 кг/см

Амплитуда колебаний образца 3 мм

Число двойных ходов образца в минуту 900

Мощность электродвигателя 30 Вт

Напряжение в сети 127 В

Вес 10 кг

Величина передаваемого момента регулируется гайкой.

Приспособление после сборки обкатать в течении 20 часов.

Усилие прижатия образца к обрабатываемому изделию регулируется гайками.

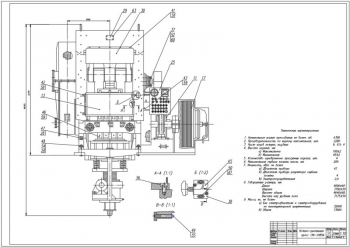

В собранном редукторе проверить боковой зазор в зацеплении и величину пятна контакта, которые должны соответствовать степени точности 7-В по ГОСТ 163-81.

Смазка зубчатых колес и подшипников производится пластичной смазкой ЦИАТИМ-201 ГОСТ 6267-74.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 21 странице, где ведется разработка машины трения.

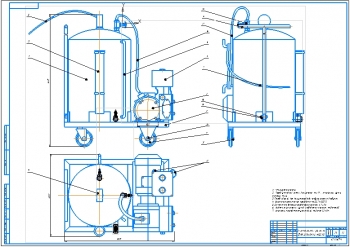

Описано назначение и устройство приспособления. Разрабатываемое приспособление предназначено для определения износа исследуемых образцов металла применяемые в ДВС с использованием различных масел и присадок. Машина трения состоит из инструментальной державки, редуктора и электродвигателя.

Перечислены технические характеристики приспособления:

- Амплитуда колебаний образца – 3 мм;

- Размеры сечения образца – 20х25 мм;

- Мощность электродвигателя – 0,03 кВт;

- Удельное давление образца на деталь – 0…4 кгс/см2;

- Напряжение в сети – 127 В;

- Частота вращения выходного вала привода – 900 мин-1;

- Вес – 10 кг.

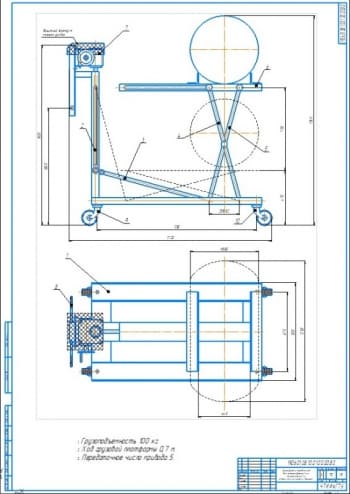

Выполнен кинематический расчет привода и приведена кинематическая схема привода, состоящая из электродвигателя, зубчатой передачи и предохранительной шариковой муфты. Подобран электродвигатель 4А50А4У3 мощностью 0,03 кВт исходя из технических характеристик разрабатываемого приспособления. Результатами кинематического расчета являются:

- Общий КПД – 0,94;

- Передаточное число привода – 1,6;

- Мощности, передаваемые валами привода – 0,03 кВт; 0,028 кВт;

- Крутящие моменты – 0,198 Нм; 0,3 Нм.

Выбран материал зубчатых колес и рассчитаны допускаемые контактные напряжения на выносливость и при изгибе, определены основные геометрические параметр передачи. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Допускаемые контактные напряжения для шестерни |

371 МПа |

|

2 |

Допускаемые контактные напряжения для колеса |

336 Мпа |

|

3 |

Допускаемые контактные напряжения при изгибе для шестерни |

232 МПа |

|

4 |

Допускаемые контактные напряжения при изгибе для колеса |

206 МПа |

|

5 |

Межосевое расстояние |

60 мм |

|

6 |

Модуль |

2 |

|

7 |

Суммарное число зубьев |

60 |

|

8 |

Делительный диаметр шестерни |

46 мм |

|

9 |

Диаметр вершин зубьев шестерни |

50 мм |

|

10 |

Диаметр впадин зубьев шестерни |

41 мм |

|

11 |

Ширина колеса |

15 мм |

|

12 |

Ширина шестерни |

20 мм |

|

13 |

Окружная скорость в зацеплении |

3,47 м/с |

|

14 |

Окружная сила |

8,6 Н |

|

15 |

Радиальная сила |

3,1 Н |

Проведен проверочный расчет контактной выносливости – 54,4 МПа и выносливости при изгибе для шестерни и колеса – 232 МПа; 26 МПа.

Для расчета вала составлена схема нагружения. После определения реакций опор и крутящих моментов построены эпюры изгибающих и крутящих моментов. Проверка усталостной прочности проводится по участку вала под колесом диаметром 24 мм.

Для привода выбраны:

- подшипник № 1000904 ГОСТ 8328-75;

- шпонка 6х6х16 ГОСТ 23360-78;

- предохранительная пружинно-шариковая муфта.

И выполнен их расчет. Результаты приедены в таблице:

|

№ |

Название |

Значение |

|

1 |

Долговечность подшипника |

47,3*106 млн.об |

|

2 |

Напряжение на смятие для шпонки |

0,57 МПа |

|

3 |

Сила сжатия пружины для муфты |

10,5 Н |

В результате проведения работ было рассмотрено назначение и устройство разрабатываемого приспособления.

Выполнен кинематический расчет привода, по результатам которого определен общий КПД – 0,94. Подобран электродвигатель 4А50А4У3 мощностью 0,03 кВт.

Выбран материал шестерни и колеса зубчатой передачи. Проведён расчет допускаемых контактных напряжений на выносливость и на изгиб. Определены геометрические параметры зацепления и выполнен проверочный расчет.

Для расчета вала построена схема нагружения и эпюры. Подобраны подшипник, шпонка и муфта для привода, а также проведен проверочный расчет их на долговечность, смятие и силу сжатия.

В программе: Компас 3D v

Последние просмотренные материалы