Перечень чертежей:

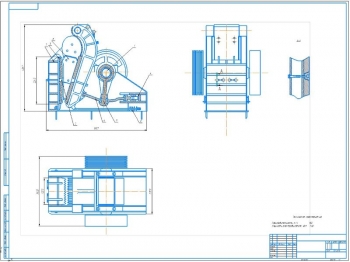

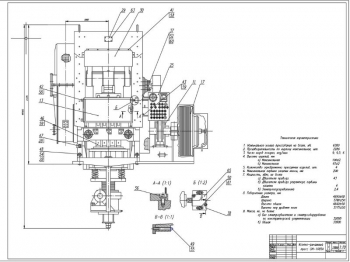

- Чертеж общего вида колено-рычажного пресса модели СМ-1085А с технической характеристикой А1:

- Номинальное усилие прессования не более 6300 кН

- Производительность по кирпичу максимальная 2280 шт

- Число ходов ползуна 9; 9,5; 6 ход/мин

- Высота изделий:

- Максимальная 100±2 мм

- Минимальная 65±2 мм

- Количество одновременно прессуемых изделий 4 шт

- Максимальная глубина засыпки массы 200 мм

- Мощность, не более:

- Двигателя привода 43 кВт

- Двигателя привода регулятора глубины засыпки 4 кВт

- Электродвигателей 2,4 кВт

- Габаритные размеры:

- Длина 4890±60 мм

- Ширина 3780±50 мм

- Высота общая 4640±60 мм

- Высота над уровнем пола 3175±50 мм

- Масса, не более:

- Без электродвигателя и электрооборудования по конструкторской документации 32000 кг

- Общая 33000 кг

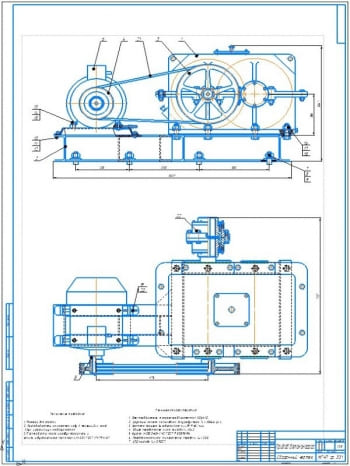

- Колено-рычажный пресс СМ-1085А в сборе А1

- Сборочный чертеж СМ-1085А

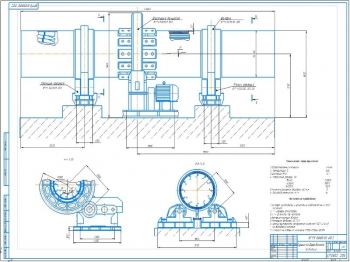

- Исполнительный механизм в сборе А1 с техническими требованиями:

- Осевой люфт червячного вала в пределах -,1...0,15 мм обеспечить за счет подбора прокладок

- Предельное смещение средней плоскости колеса не более 0,1 мм обеспечить за счет изменения толщины шайбы

- Осевой люфт червячного колеса с гайкой в пределах 0,1 мм обеспечить за счет прокладки

- Контактные пятна в зацеплении должны быть не менее 50% по высоте и длине зуба при двухсторонней проверке контакта

- После сборки механизм совместно с датчиком регулятора глубины засыпки обкатать в холостую в течение 3 часов, по 1,5 часа в обоих направлениях вращения при снятом винте поз. 7 и заполненном до верхней риски маслоуказателя, маслом цилиндровым 52 ГОСТ6411-76. Температура нагрева элементов допускается не более 60°С

- После обкатки масло слить, полость промыть керосином, обнаруженные дефекты устранить, вновь залить маслом и обкатать в течение 10...15 мин

- Верхняя часть пружин упирается в траверсу пресса

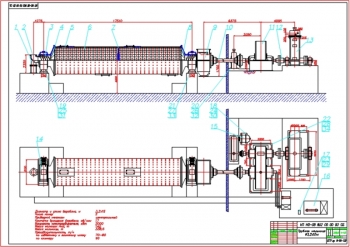

- Рабочие чертежи деталей А1: стакан, крышка, вал, плита опорная, подпятник с указанием материалов для изготовления, допусков, посадок и шероховатостей:

- Уклоны формовочные 3°

- Неуказанные радиусы 2 мм max

- Неуказанные предельные отклонения размеров: отверстий Н14, остальных js14

Дополнительные материалы: прилагается расчетно-пояснительная записка на 40 листах.

В пояснительной записке выполнен проект по модернизации колено-рычажного пресса СМ-1085А для прессования сырца изделий муллитокорундового кирпича МКС-72.

Приведено описание технологической схемы производства огнеупорного кирпича марки МКС-72. Описано назначение и принцип действия пресса СМ-1085А.

Пресс СМ-1085 представляет собой модернизированную модель пресса ПК 630. Конструкция модернизированного пресса улучшена за счёт: применения механизированного регулятора глубины засыпки прессформ с автоматическим указателем; установки пневмосъёмника отпрессованных изделий (механизированная садка); установки приспособлений по сбору и удалению осыпи массы; усовершенствования привода засыпной каретки; крепления стола; полной автоматизации и централизации смазки и др.

Число прессований в минуту варьируется от 6 до 8,5 за счёт установки сменных шкивов на валу электродвигателя.

Передача от приводного вала к коленчатому валу осуществляется следующим образом. От приводного вала через зубчатую передачу передаётся вращение промежуточному валу, на консольном конце которого расположена промежуточная шестерня, находящаяся в зацеплении с зубчатым колесом, насажанным на консольном конце коленчатого вала. На этом зубчатом колесе закреплён разъемный кулак, с которым сопряжен ролик привода механизма засыпки прессформ.

Коленчатый вал шарнирно связан с шатуном, к нижней части которого прикреплён копир. В результате набегания копира на ролик происходит подъем прессующего узла и выталкивание отпрессованных изделий из прессформ; опускание прессующего узла осуществляется также при помощи копира. Спроектировано два сменных копира, из которых один для прессования изделий с высотой 65-80 мм, а второй - для изделий 80-100 мм.

От коленчатого вала через шатун движение передаётся верхнему и нижнему рычагам. В верхней части рычаг свободно насажан на ось, соединяющую сверху две штанги, а в нижней он шарнирно соединен с шатуном и верхней частью рычага. В нижней части рычаг шарнирно соединён с ползуном, на нижней плоскости которого на переходной плите закреплены верхние пуансоны. Нижние пуансоны закреплены на переходной плите, установленной на верхней плоскости стальной траверсы, с которой связаны нижние части обеих штанг.

Штанги, ось, связывающая их верхние части и траверса представляют собой жесткую раму узла прессования.

Исполнительный механизм автоматического регулятора засыпки расположен под траверсой механизма прессования и установлен на сварной конструкции, прикреплённой к станине пресса.

Исполнительный механизм приводится в движение электродвигателем посредством муфты, подсоединённой к червячному валу, находящемуся в зацеплении с червячным колесом. В центре червячного колеса закреплена гайка с трапецеидальной резьбой с подъёмным винтом. Червячный вал и колесо с гайкой и винтом, вращающиеся в подшипниках качения, помещены в корпусе и представляют собой червячный редуктор. Подъёмный винт шарнирно соединён со штоком, на конце которого закреплён поршень пневмоамортизационного устройства. Поршень с поршневыми кольцами расположен и перемещается в гильзе, запрессованной в центральном отверстии траверсы, которая опирается на верхнюю торцевую поверхность поршня.

Подъёмом или опусканием винта подъёмного исполнительного механизма осуществляется изменение положения нижних пуансонов за счёт поднятия или опускания прессующей рамы, а, следовательно, и изменение глубины засыпки пресспорошка в прессформе.

К исполнительному механизму посредством фланца присоединен датчик с двухступенчатым червячным редуктором указателя глубины засыпки. Выходной червячный вал указанного редуктора соединён с червячным валом исполнительного механизма, а с выходным валом червячного колеса второй ступени двухступенчатого редуктора соединён сельсин-датчик типа БД-404А. Червячный вал второй ступени редуктора имеет хвостовик с резьбой сопряженный с гайкой. Гайка со штырём кнопок управления совершает по направляющей колонне возвратно-поступательное движение между двумя кнопками управления автоматического выключателя электродвигателя.

Сельсин-приёмник, на валу которого насажана шкала глубины засыпки, вмонтирован в алюминиевый корпус, расположенный на пульте управления.

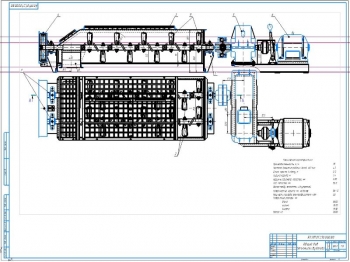

Засыпная каретка делится на нижнюю и верхнюю части. Нижняя часть каретки, толкаемая верхней, скользит по столу пресса своими резиновыми уплотнителями, предохраняющими от просыпания пресспорошка. Верхняя часть каретки продвигается по роликам, которые расположены вдоль её движения в количестве четырех с обеих сторон.

Верхняя часть каретки соединена регулируемыми тягами с рычагами и получает возвратно-поступательное движение от кулачка, прикрепленного к колесу зубчатому коленчатого вала. При обкатывании профиля кулачка роликом обеспечивается плавное трогание с места каретки, набор скорости и плавная остановка в переднем положении. Аналогичен характер движения каретки и при возвращении её в крайнее заднее положение. Такой косинусоидальный характер движения каретки предусмотрен для устранения фракционирования пресспорошка и предотвращения ударов в шарнирных соединениях. Проходя над прессформой, загрузочная каретка засыпает в неё пресспорошок, а на обратном ходе разравнивает пресспорошок в прессформе.

Для сталкивания кареткой уже отпрессованных изделий на удлинённую часть стола без пульсирующего конвейера предусмотрен сталкиватель изделий, прикрепленный к передней части засыпной каретки вместо пневмосъёмника.

Осыпь пресспорошка по лоткам и трубам подаётся на транспортёр, расположенный в приямке, и отводится для дальнейшей переработки.

Стол пресса включает передний и задний брусья, которые стягиваются после установки между ними прессформы двумя прочными шпильками. К верхним плоскостям брусьев потайными винтами прикреплены передний и задний сменные листы, по которым передвигается засыпная каретка. Передний и задний брусья стола вставляют в пазы станины и жестко закрепляют клиньями и болтами. Задняя часть стола опирается на угольник станины.

В брусьях стола имеются продольные пазы, в которые заходит своими выступами прессформа. Прессформа крепится к столу двумя горизонтальными шпильками. Таким образом, обеспечивается быстрый съём и установка прессформ.

Проведен патентный поиск. Рассмотрены устройства:

- Теплоэлектронагревательное устройство штемпеля пресса

- Прессформа для прессов полусухого прессования

- Прессформа для порошковых материалов

- Прессформа для прессования керамических изделий

- Прессформа для полусухого прессования кирпича

Приведено описание сущности модернизации. Предлагается замена механизма амортизации посредством пневмоцилиндра на механизм амортизации при помощи пружин сжатия, что в конечном счете позволит устранить прекосы нижней траверсы, вызванные износом пневмоцилиндра и значительно увеличить срок службы узла амортизатора.

Модернизация производится таким образом: из механизма амортизации удаляются шток пневмоцилиндра вместе с поршнем. Вместо этого на винт регулятора глубины засыпки устанавливается плита с запрессованными в нее шестью бобышками и установленными на них пружинами сжатия. Винт регулятора глубины засыпки соединяется с плитой посредством выполненной на нем проточки и центрального отверстия в плите диаметром 65 мм. После монтажа конструкции амортизатор окажется установленным непосредственно на винт регулятора глубины засыпки, а пружины верхней своей частью будут прижаты к нижней части траверсы пресса.

Выполнен расчет конструктивных и технологических параметров. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Рабочий ход ползуна |

96 мм |

|

2 |

Максимальный крутящий момент |

90 кН×м |

|

3 |

Суммарная работа |

178 кН×м |

|

4 |

Мощность электродвигателя |

24,7 кВт |

Принят электродвигатель АОС9З-8, имеющий номинальную мощность 40 кВт при продолжительности включения 25%, номинальное число оборотов 675 в минуту. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Число ходов маховика |

6 |

|

2 |

Передаточное число клиноременной передачи |

3,62 |

|

3 |

Суммарный необходимый момент инерции вращающихся масс деталей |

210 Н×м2 |

В данной работе разработан проект модернизации конструкции колено-рычажного пресса СМ-1085А для прессования сырца изделий марки МКС-72.

Спецификация – 6 листов

В программе: AutoCad