Перечень чертежей:

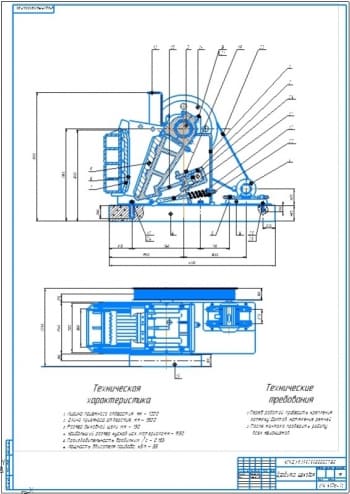

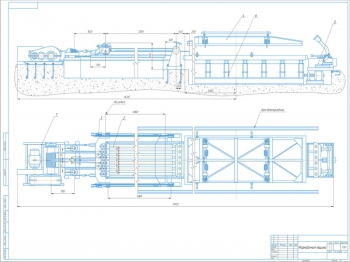

- Чертеж сборочный модернизации трубной шаровой мельницы Ø3,2х15 м с позициями, с техническими характеристиками:

Диаметр и длина барабана 3,2х15 м

Число камер 2

Приводной механизм центральный

Частота вращения барабана 17 об/мин

Мощность электродвигателя 2000 кВт

Масса мелющих тел 140 т

Масса мельницы 338,6 т

Производительность:

- по известняку и глиняному шлаку 70-80 т/ч;

- по клинкеру 90 т/ч.

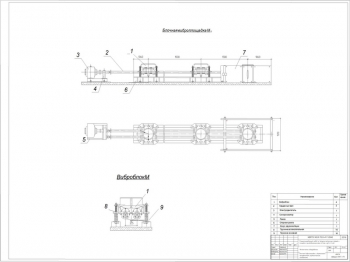

- Сборочный чертеж загрузочной части с разрезами.

- Чертеж барабана в сборе с габаритными размерами.

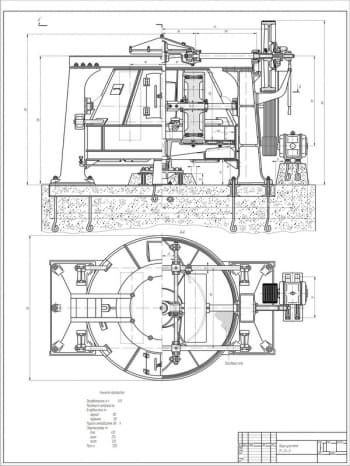

- Патентные исследования с перечислением патентов и их составляющих:

- Футеровка для мельниц самоизмельчения: наклонная грань, закладные элементы, болты, головка, образные пазы, верхняя грань, продольные каналы, продольные и поперечные пазы, нижняя поверхность, отверстия, втулка, гайка, шайба и фитинги;

- Футеровка мельниц с помощью лифтеров: корпус, металлический лифтер, футеровочные плиты, пустотные полосы, болтовые соединения;

- Бронефутеровка для мельниц полусамоизмельчения: барабан мельницы, полочные лифтеры, футеровочные плиты, крепежные болты, материал различной крупности, шары, внелифтерная зона, материал различной крупности;

- Футеровочные плиты: вращающийся корпус, металлические лифтеры, футеровочные плиты и штифт.

Дополнительные материалы: прилагаются на 31 страницах

В данном проекте ведется модернизация трубной мельницы Ø3,2х15 м для производства цемента.

Приведено описание конструкции и принцип действия.

Трубная мельница Ø3,2х15м состоит из:

- цельносварного корпуса, толщиной 46 мм;

- загрузочного и разгрузочного устройств;

- камеры разгрузки;

- главного и вспомогательного приводов;

- системы жидкой смазки.

Материал поступает в загрузочное устройство и из неё направляется лопастями разгрузочного трубошнека в барабан мельницы. При вращении барабана измельченный материал захватывается лопастями и ссыпается с них на конус, затем поступает в разгрузочный трубошнек выходной цапфы, который перемещается к разгрузочному патрубку и через отверстия в нем попадает на цилиндрическое контрольное сито.

Крупные частицы, металлические включения задерживаются ситом, а готовая продукция направляется в приемный бункер пневмокамерного насоса. Задержанные ситом металлические включения, крупные частицы поступают в патрубок разгрузочной камеры и удаляются из мельницы.

В качестве мелющих тел в шаровых мельницах применяются шары и цилиндрики. Шары могут изготовляться из углеродистой, марганцовистой или хромистой стали, а в ряде случаев и из отбеленного чугуна. Шары изготовляются коваными, штампованными или литыми. Для помола сырьевых материалов, угля, цементного клинкера применяются шары диаметром от 30 до 100 мм.

Выполнен патентный поиск футеровок для мельниц. Рассмотрены патенты №2304466, №2284861, №2176553, №2165295.

Описана суть модернизации мельницы. В качестве аналога выбран патент №2165295.

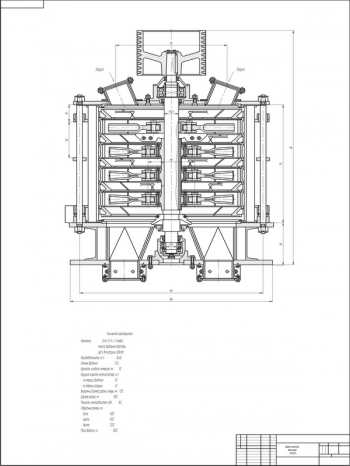

В корпус с лифтерами и установленными футеровочными плитами загружают руду, подлежащую размолу, и мелющие тела - шары. При вращении мельницы рудно-шаровая смесь за счет центробежных сил и лифтеров поднимается на определенную высоту и скатывается вниз, измельчаясь за счет соударений и истирания в "каскадном режиме".

Лифтеры поднимают шары и крупные частицы руды, которые не только падают или скатываются вниз, но и с дополнительным ускорением отбрасываются к центру, попадая на упругие участки футеровочных плит, образуемые пустотными полостями, и отражаясь от них.

Благодаря модернизации конструкции достигается соединение в одной мельничной системе двух процессов: дробления крупных кусков в водопадном режиме дезинтеграции и истирания мелких частиц рудной массы в каскадном режиме. Этот режим обеспечивает повышение эффективности процесса, увеличение производительности мельницы и снижение числа мельниц в технологической цепочке.

Выполнены следующие расчеты:

- расчет производительности – 53,69 т/ч

- расчет мощности привода – 1742 кВт

- расчет угловой скорости вращения барабана – 1,93 рад/с.

Определены массы мелющих тел.

Проведен расчет корпуса мельницы на прочность. Приведена расчетная схема нагрузок. Определены реакции опор, поперечные силы в сечениях и изгибающие моменты. Вычислено напряжение в опасном сечении – 12599 кН/м2.

Выполнен расчет болтов на срез и растяжение. Болты изготовлены из стали Ст3 с допустимым напряжением на срез 48 Мпа:

|

№ |

Название |

Значение |

|

1 |

Суммарная сила среза |

2876,8 кН |

|

2 |

Величина напряжения |

16 МПа |

|

3 |

Усилие затяжки болтов |

1020 кН |

|

4 |

Суммарная величина растягивающего усилия |

1050,1 кН |

|

5 |

Крутящий момент необходимый для затягивания болта |

75,2 кНм |

|

6 |

Касательное напряжение, возникающее в нарезанной части болта |

55,7/36,3 МПа |

Проведен расчет шлицевых муфт, соединяющих приводной вал мельницы с центральным приводом, с редуктором и днищем барабана.

В ходе выполнения проекта были рассмотрены патенты для мельниц и выбран вариант как аналог для модернизации. Проведены расчеты на производительность, мощности привода, угловой скорости вращения барабана. Выполнен расчет корпуса мельницы на прочность. Проведены расчеты болтов и муфт на срез, растяжение, смятие и изгиб.

Спецификация – 2 листа

В программе: AutoCAD