Перечень чертежей:

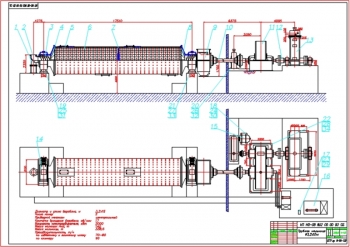

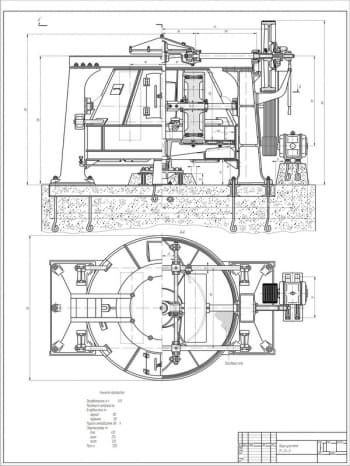

- Чертеж общего вида колено-рычажного пресса СМ1085-А с техническими характеристиками:

- Номинальное усилие прессования не более 6300 кН

- Максимальная производительность по кирпичу 2280 шт

- Высота изделий:

- Максимальная 100±2 мм

- Минимальная 65±2 мм

- Количество одновременно прессуемых изделий 4 шт

- Максимальная глубина засыпки массы 200 мм

- Мощность:

- Двигателя привода 43 кВт

- Двигателя привода регулятора глубины засыпки 4 кВт

- Электродвигателей 2,4 кВт

- Габаритные размеры:

- Длина 4890±60 мм

- Ширина 3780±50 мм

- Высота общая 4640±60 мм

- Высота над уровнем пола 3175±50 мм

- Масса не более:

- Без электродвигателя и электрооборудования по конструкторской документации 32000 кг

- Общая 33000 кг

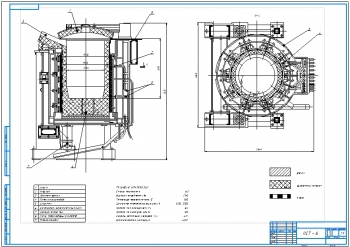

- Колено-рычажный пресс СМ1085-А в сборе

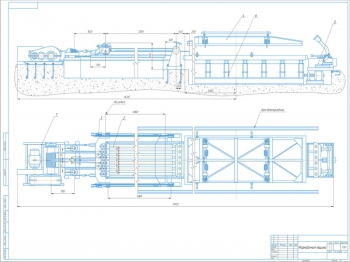

- Сборочный чертеж пресса СМ1085-А

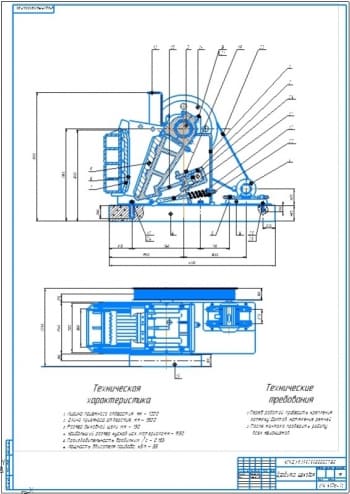

- Исполнительный механизм пресса в сборе:

- Осевой люфт червячного вала в пределах 0,1...0,15 мм обеспечить за счет подбора прокладок

- Предельное смещение средней плоскости колеса не более 0,1 мм обеспечить за счет изменения толщины шайбы

- Осевой люфт червячного колеса с гайкой в пределах 0,1 мм обеспечить за счет прокладки

- Контактные пятна в зацеплении должны быть не менее 50% по высоте и длине зуба при двухсторонней проверке контакта

- После сборки механизма совместно с датчиком регулятора глубины засыпки обкатать вхолостую в течение 3 часов, по 1,5 часа в обоих направлениях вращения при снятом винте и заполненном до верхней риски маслоуказателя маслом 52 ГОСТ6411-76. Температура нагрева элементов допускается не более 60 оС

- После обкатки масло слить, полость промыть керосином, обнаруженные дефекты устранить, вновь залить маслом и обкатать в течение 10...15 мин

- Верхняя часть пружин упирается в траверсу пресса

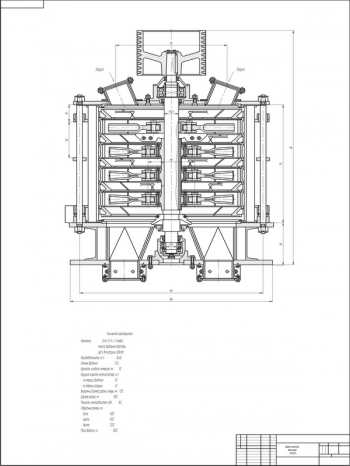

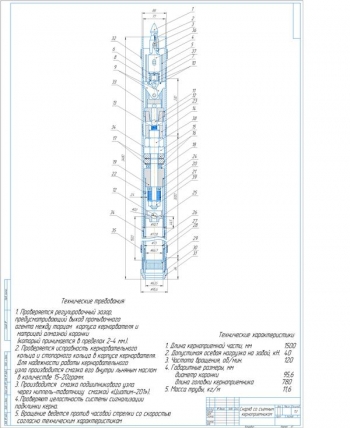

- Рабочие чертежи деталей: стакан, крышка, вал, плита опорная, подпятник с указанием материалов для изготовления и техническими требованиями:

- Неуказанные предельные отклонения размеров: отверстий Н14, остальных js 14

- Неуказанные радиусы 2 мм

- ..240 НВ

- Радиусы скруглений 1,6 мм

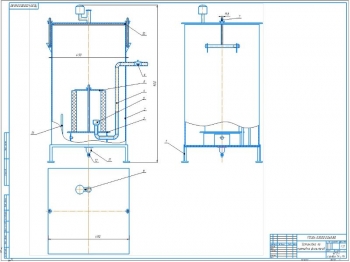

Дополнительные материалы: прилагается расчетно-пояснительная записка на 40 листах. В пояснительной записке приведено описание технологии производства огнеупорного кирпича и приведена технологическая схема.

Пресс для изготовления кирпича — машина статического действия для обработки материала и придания ему нужной формы (формования). Основные рабочие части пресса — ползун, станина с направляющими для ползуна, стол, привод, механизм управления всеми устройствами пресса. Подвижная часть устроена следующим образом: инструмент крепится к ползуну, неподвижная часть — к столу. Формование происходит между подвижной и неподвижной частями. Основные параметры пресса — скорость движения ползуна, от которого зависит производительность, размеры стола, номинальное усилие.

Кирпич изготавливают с различными свойствами и назначением: сплошной, дырчатый, щелевой, пустотелый, с повышенной теплоизоляцией, глиняный—лекальный. Сырье для изготовления кирпича — глина, суглинки, пески.

Пресс СМ-1085А с усилием 6,3 МН предназначен для прессования сырца изделий марки МКС-72 из огнеупорной массы. В проекте рассмотрено детальное устройство и подробный принцип действия пресса, на основании которых были выявлены недостатки и необходимость модернизации.

Проведен патентный анализ, в ходе которого установлено, что наибольшее внимание в патентной документации отведено разработкам, связанным с улучшением качества формования изделий (модернизация пуансона, прессформ, улучшение зернового состава смеси, технологии ее приготовления и т. п.), в то время как разработок связанных с улучшением конструктивных параметров машин представлено сравнительно меньше.Так как улучшение конструкции машины не менее важно с точки зрения экономии материальных и финансовых средств, чем улучшение качества продукции, можно сказать что модернизация пресса для полусухого прессования, представленная в данной работе, является обоснованной.

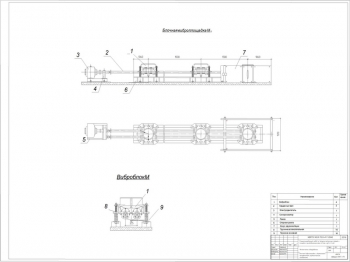

Суть модернизации заключается в замене механизма амортизации посредством пневмоцилиндра на механизм амортизации при помощи пружин сжатия, что позволит устранить прекосы нижней траверсы, вызванные износом пневмоцилиндра и значительно увеличить срок службы узла амортизатора. Реализуется это следующим образом: из механизма амортизации удаляются шток пневмоцилиндра вместе с поршнем. Вместо этого на винт регулятора глубины засыпки устанавливается плита с запрессованными в нее шестью бобышками и установленными на них пружинами сжатия. Винт регулятора глубины засыпки соединяется с плитой посредством выполненной на нем проточки и центрального отверстия в плите диаметром 65мм.

Выполнен расчет мощности электродвигателя. Построены графики зависимостей:

- усилия прессования от хода ползуна

- крутящего момента на коленчатом валу от угла

- крутящего момента от угла

На основание проведенного расчета был выбран электродвигатель АОС9З-8, имеющий номинальную мощность N=40 кВт при продолжительности включения ПВ=25%, номинальное число оборотов nн=675 в минуту, синхронное число nc=750 оборотов в минуту, номинальное скольжение Sн=0,1 и кратность максимального момента l=2,4. Было установлено, что выбранный электродвигатель удовлетворяет необходимой расчетной мощности.

В данном проекте была изучена конструкция и принцип действия пресса СМ-1085А, в результате чего были выявлены преимущества и недостатки данной машины. Был проведен патентный поиск и выбрана суть модернизации, которая заключается в удалении из механизма амортизации штока пневмоцилиндра вместе с поршнем и установке плиты на винт регулятора глубины засыпки.

Спецификация – 6 листов

В программе: AutoCad