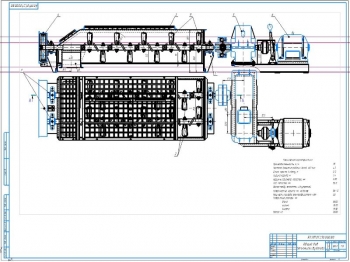

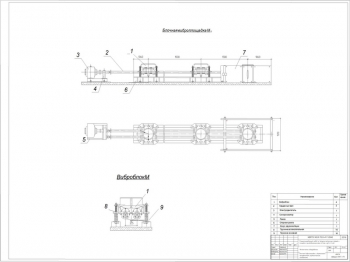

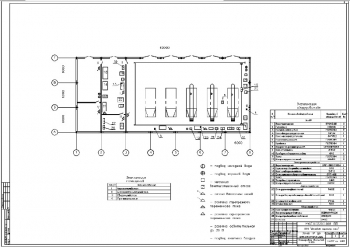

Перечень чертежей:

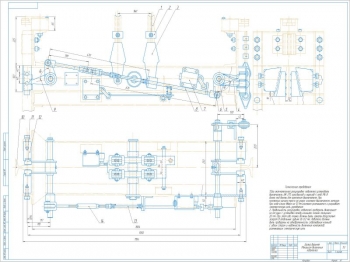

- Чертеж привода бетононасоса формата А1 с техническими требованиями: привод обкатать на холостом ходу в течении 3-х часов, стук и резкий шум не допускаются, после обкатки масло из редуктора слить и залить индустриальное масло марки И-30А ГОСТ 17479.4-87, и характеристикой:

- Электродвигатель: типоразмер двигателя 4А112М4Y3

- Крутящий момент на выходном валу редуктора 1086,6 Н×м

- Частота вращения выходного вала 39,9 об/мин

- Общее передаточное число привода 36,2

- Муфта 1-2500-60-1 У2 ГОСТ Р 50895-96

- Передаточное число клиноременной передачи 2,55

- КПД привода 0,9037

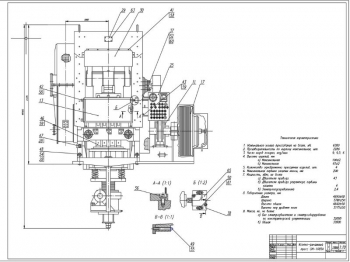

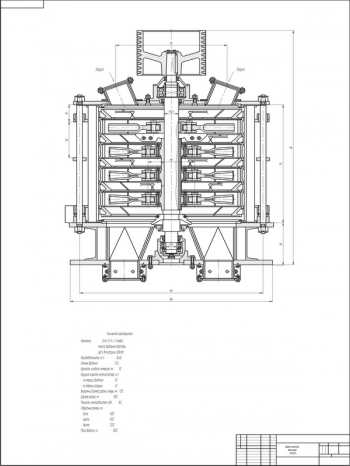

- Соосный редуктор в сборе А1: плоскость разъёма покрыть герметиком при окончательной сборке ГОСТ 10584-75, необработанные поверхности красить: внутри редуктора маслостойкой краской ГОСТ 10144-75, снаружи-серой нитроэмалью ГОСТ 10354-75, в редуктор залить масло индустриальное: И-30А ГОСТ 1707-90:

- Общее передаточное число 14,2

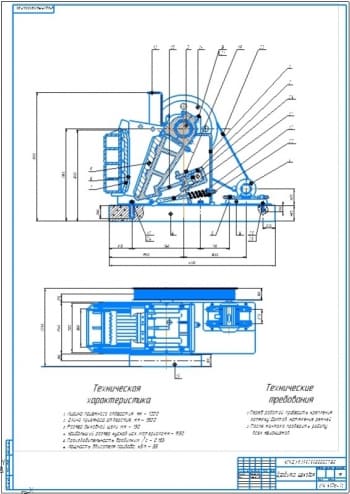

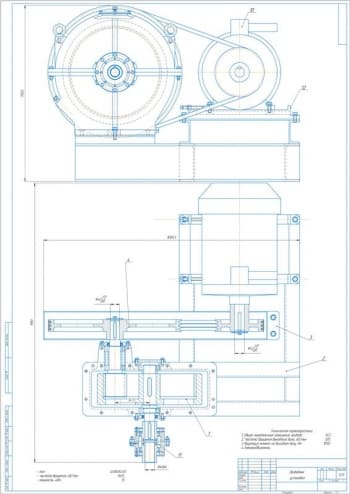

- Деталь вал-шестерня А3: термообработка, нормализация НВ 200...230, общие допуски по ГОСТ 30893.1-m, неуказанные предельные отклонения размеров отверстий Н14, валов h14:

- Модуль нормальный 2,5 мм

- Число зубьев 81

- Угол наклона зуба 8010¢¢

- Правое направление зуба

- Коэффициент смещения исходного контура 0

- Исходный контур ГОСТ 13755-81

- Степень точности по ГОСТ 1643-81 8-С

- Делительный диаметр 204,55 мм

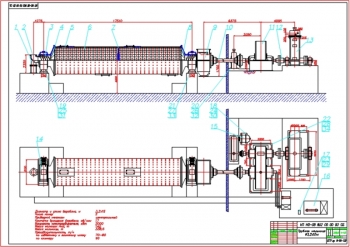

- Сборочный чертеж рамы редуктора А2:

- Сварка по ГОСТ 14806-80

- Механическую обработку платиков произвести совместно с балкой

- Сварные швы зачистить от шлака и брызг

- Деталировка: цилиндрическое колесо А3 с указанием допусков, посадок и шероховатостей:

- Неуказанные радиусы скруглений 0,3 мм max

Дополнительные материалы: прилагается расчетно-пояснительная записка на 49 листах, где выполнен проект привода бетононасоса.

Произведен обзор и анализ существующих конструкций. Рассмотрены следующие устройства:

- Червячный редуктор

- Планетарный редуктор

- Вариатор

- Коробка передач

- Мотор-редуктор

- Коническо-цилиндрический редуктор

- Цилиндрический редуктор

- Турборедуктор

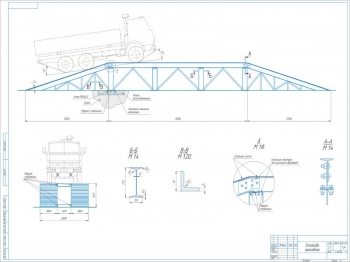

Сделан выбор двигателя, кинематический и силовой расчеты. Привод бетононасоса состоит из электродвигателя, клиноременной передачи, соосного редуктора, муфты. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Общий КПД привода |

0,9037 |

|

2 |

Мощность на валу двигателя |

4,98 кВт |

|

3 |

Передаточное число привода |

36 |

|

4 |

Частота вращения вала |

1440 мин-1 |

На основании расчетов выбран двигатель 4A112M4Y3 мощностью 5,5 кВт, частота вращения 1445 мин-1. Приведен расчет клиноременной передачи. Выполнен расчет тихоходной цилиндрической косозубой передачи. Сделан расчет быстроходной цилиндрической косозубой передачи.

Произведен предварительный расчет валов редуктора. Определены диаметры:

- Ведущий вал 28 мм

- Промежуточный 42 мм

- Ведомый 60 мм

Рассчитаны конструктивные размеры корпуса редуктора с определением основных значений. Выполнена проверка долговечности подшипников промежуточного вала с определением значений и построением эпюр.

Принят подшипник № 7208 по TУ37.006. 162-89, 40х80х19,7 мм, динамической грузоподъемностью 32,5 кН, расчетная долговечность 55825094 ч.

Сделана проверка прочности шпоночных соединений на смятие. Выбраны шпонки по ГОСТ 23360-78:

- Под шкивом на ведущем валу 12х8х100 мм, напряжение на смятие 49,8 МПа

- Шпонку под цилиндрической шестерней на промежуточном валу12х8х70 мм, 71,1 МПа

- Под колесом на ведомом валу 20х12х100 мм, 68,9 МПа

- Под муфтой на ведомом валу 18х11х80 мм, 188,2 МПа

Произведен уточненный расчет промежуточного вала с определением общего коэффициента запаса прочности, равного 2,97.

Выполнен расчет муфты. Муфта выбирается по диаметру вала 60 мм и по величине расчетного момента.

Описана смазка редуктора. Принято картерное смазывание, производимое посредством окунания колес в масло, заливаемое внутрь корпуса. Колеса погружаются в масло на высоту зуба, при вращении колеса масло вспенивается и стекает каплями на все узлы и поверхности.

Выбрано масло индустриальное И-40А, объем масляной ванны 3,48 л.

Для смазки подшипников качения внутрь их закладывается консистентная смазка, которая обеспечивает долговечность подшипников.

Выполнена сборка редуктора. Перед началом сборки внутренняя полость корпуса очищается и покрывается маслостойкой краской. Сборка начинается с узлов валов: на ведущий вал закладывается шпонка, устанавливаются роликовые радиально упорные подшипники, нагретые в масле до 80-1000 С. На промежуточный вал закладывается шпонка и напрессовывается зубчатое колесо быстроходной ступени. После устанавливаются роликовые подшипники, нагретые в масле. Затем производится закладывание шпонки и напрессовывание зубчатого колеса тихоходной ступени.

Собранные валы укладываются в основание корпуса и редуктор закрывается крышкой. Для осуществления центровки крышки с основанием корпуса применяются два конических штифта. Производится затягивание болтов, крепящих крышку корпуса. После этого в гнезда подшипников устанавливаются распорные втулки и ставятся крышки с комплектами металлических прокладок для регулировки.

Манжеты уплотнения монтируются в проточках перед постановкой сквозных крышек. Проворачиванием валов проверяется отсутствие заклинивания подшипников. Далее на концы ведущего и ведомого валов в шпоночные канавки закладываются шпонки и монтируются полумуфты цепной муфтой, фиксируя их от осевых перемещений. Затем ввертывается пробка маслоспускного отверстия с прокладкой и маслоуказатель. Смотровое окно закрывается крышкой с прокладкой из технического картона и отдушиной, заливается масло, крышка закрепляется болтами.

Собранный редуктор обкатывается и подвергается испытаниям на стенде по заданной программе.

Спецификация – 4 листа

В программе: Компас 3D v, AutoCad