Перечень чертежей:

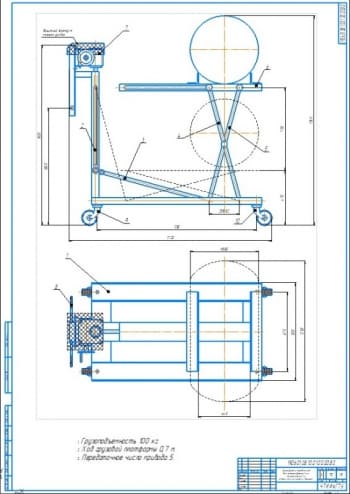

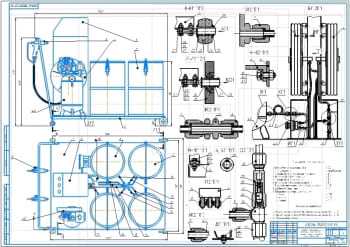

- Сборочный чертеж декомпрессионной установки для откачки масла А1:

Приведен размер для справок.

Перед упаковкой снять ваккуометр, открутить ручку тележки.

Перед сборкой все ваккуомопроводы продуть сжатым воздухом.

Остальные технические требования по ОСТ 410.070

Остаточное давление, создаваемое насосом 4,7 кПа.

Уровень акустических шумов, создаваемых насосом, не долее 65

Мощность, потребляемая установкой не более 1,3 кВт.

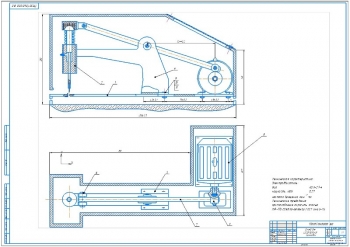

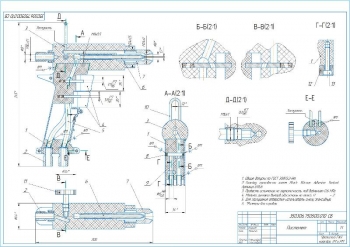

- Тележка в сборе А1:

Сварочные швы по ГОСТ14805-80-Н1-П4.

Сварочные швы № 1 по ГОСТ 15164-78-У2-ШЭ.

Сварочные швы № 2 по ГОСТ 14805-80-Т5-Рн3.

Острые кромки притупить.

Покрытие всех поверхностей, эмаль ПФ - черная ГОСТ 14923-78.

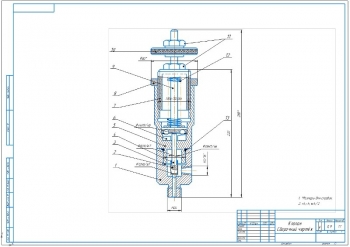

- Рабочие чертежи деталей и узлов: колесо, ось колеса, шайба упорная быстросъемная, корпус пульта управления стендом, ручка тележки с неуказанными предельными отклонениями, допусками и посадками, с обозначением шероховатости.

- Рабочие чертежи узлов: маслобак, ручка тележки, корпус пульта управления стендом с обозначением сварных швов:

Сварочные швы №1 по ГОСТ 5264-80-Е.

Острые кромки притупить.

Покрытие всех поверхностей Эмаль ПФ-черная ГОСТ 14923-78.

Сварные швы по ГОСТ 15878-79-Кт-5.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 20 страницах, где приведено описание проектирования декомпрессионной установки для поста ТО и поста ТР.

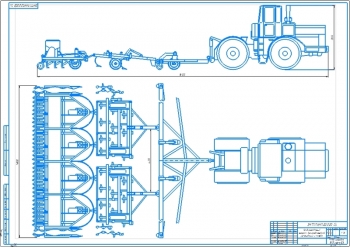

Назначение данной установки в быстром заборе отработанного масла из картера двигателя, а также агрегатов трансмиссии. Установка позволяет удалить из двигателя мелкие частицы песка пыли и металла, а также позволяет без лишних усилий очистить двигатель от отработавшего масла.

Декомпрессионная установка состоит из:

- Тары в виде бака для сбора отработанного масла;

- Малогабаритного вакуумного насоса;

- Шланга для удаления отработавшего масла;

- Воздухопровода;

- Вакуумметра;

- Трех кранов;

- Тележки.

Описан принцип действия установки. Методом откачки из ДВС удаляется масло в бак, в котором давление ниже атмосферного. Необходимое давление создается вакуумным насосом. Процесс откачки основан на механическом всасывании и выталкивании газа путем изменения объема рабочей камеры. При данном методе сбора отработанного масла не происходит загрязнения окружающей среды, поскольку масло закачивается в бак, из которого переливают в тару на отправку на утилизацию или переработку. Еще при этом методе увеличивается производительность и уменьшается время на замену масла.

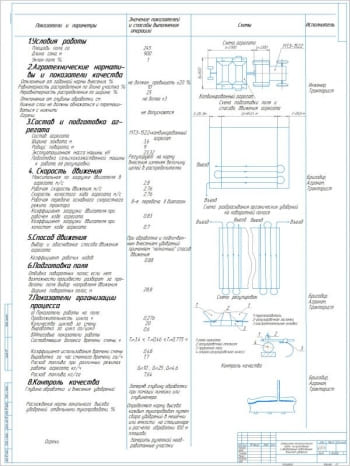

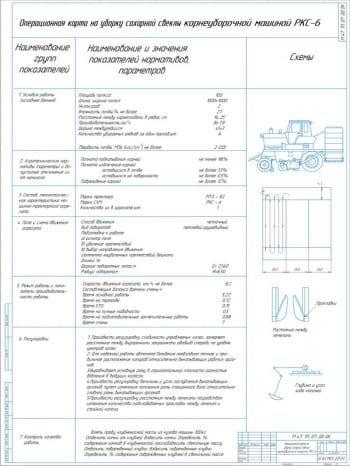

Составлена операционная карта по замене масла в ДВС.

Перечислены технические характеристики установки:

- Мощность, потребляемая установкой не более 1,3 кВт

- Остаточное давление, создаваемое насосом 4,7 кПа

- Уровень акустических шумов, создаваемых насосом, не более 65 ДБе

- Электропитание установки переменный трехфазный ток частотой 50 Гц и напряжением 380 В ±10%

- Объем маслобака 0,0283 м3

- Масса установки (полная), не более 60 кг

Габаритные размеры:

- длина 530 мм

- ширина 400 мм

- высота 640 мм

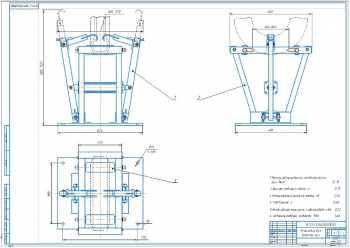

Выполнен проверочный расчет сечения стержней тележки. Построены схемы распределения сил и реакций опор, распределения сил на раму и эпюра изгибающих моментов. Результаты расчетов приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Максимальная масса маслобака |

40 кг |

|

2 |

Сила, действующая на тележку |

400 Н |

|

3 |

Осевой момент сопротивления сечению |

4,8*10-5 м3 |

|

4 |

Максимальный изгибающий момент |

5 Нм |

|

5 |

Напряжение на изгиб |

104,166 Па |

Проведена проверка осей колес тележки на срез. Для этого найдены поперечная сила – 166,67 Н и площадь поперечного сечения оси – 7,854*10-5 м. Допускаемое напряжение на срез – 2,12 МПа.

Расчет сварочного соединения выбран для пластин, на которые опираются два бака маслобака. Проверка проводится на срез. Допускаемое напряжение на срез – 158,73 Н/м2.

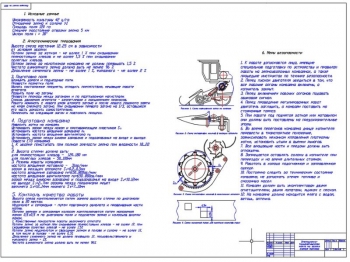

Приведен рисунок метода откачки масла из поддона картера ДВС. Для определения времени откачки пяти литров отработанного масла необходимы следующие исходные данные:

- Вид насадки – внутренний цилиндрический;

- Давление, создаваемое насосом – 4700 Па;

- Диаметр впускного отверстия – 5 мм;

- Атмосферное давление – 105 Па;

- Плотность моторного масла – 910 кг/м3;

- Коэффициент расхода масла – 0,8.

Первым рассчитан расход – 0,0007 м3/мин. Далее рассчитано время откачки – 7,14 мин.

В результате проведения работ было рассмотрено назначение и принцип действия установки. Составлена операционная карта замены масла и перечислены характеристики установки.

Проведен проверочный расчет сечения стержней тележки, расчет осей колес тележки и сварное соединение на срез, а также время откачки.

Спецификация – 4 листа и присутствует на чертеже

В программе: Компас 3D v