Перечень чертежей:

- Показатели экономической эффективности А1 базового и предлагаемого вариантов.

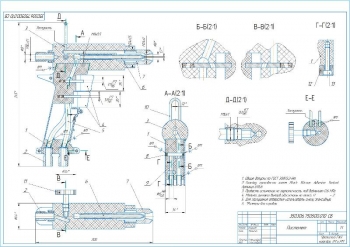

- Рабочие чертежи деталей: кронштейн, втулка, корпус, дозатор, сопло, наконечник с допусками и посадками, с обозначением шероховатости, с техническими требованиями:

Общие допуски по ГОСТ 30893.1 mH-2002.

Торцы детали не должны иметь расслоений.

Трещины, пузыри и частицы непроработанной смеси на поверхности не допускаются.

Формовочные уклоны наружных поверхностей в сторону увеличения размеров, внутренних - в сторону уменьшения.

Азотировать h 0,3...0,5; 800...900HV.

Приведены размеры для справок.

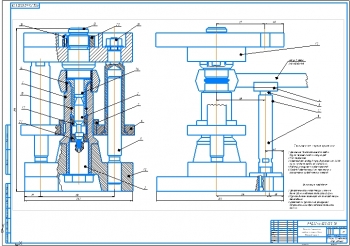

- Сборочный чертеж пистолета:

Общие допуски по ГОСТ 30893.2-Hm

Склейку произвести клеем Black Silicone Adhesive Sealant Артикул 81158

Провести испытание на герметичность под давлением 0,6 МПа

Момент затяжки винтов обеспечить не менее 2 Н.

Для заглушения отверстия использовать смолу эпоксидную.

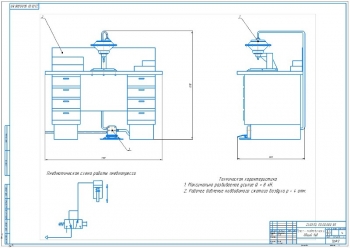

- Принципиальная схема работы установки с обозначением:

Направления движения антикоррозионного материала или консистентной смазки

Направления движения воздуха

Направления движения масла

Направления движения краски

Направления движения растворителя

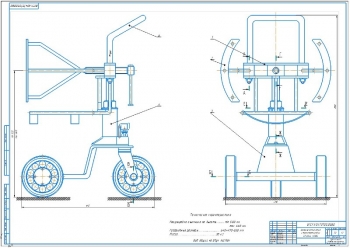

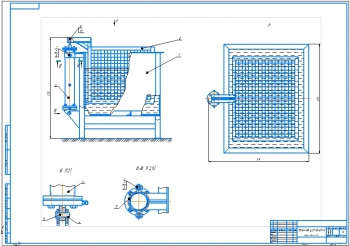

- Общий вид установки для нанесения антикоррозионных покрытий и консервационных материалов А1 с техническими характеристиками:

Потребляемая мощность 2,2 кВт

Тип установки передвижной

Ёмкость бака для антикорр.покрытия 80 л

Ёмкость бака для смазки 80 л

Ёмкость бака для краски 80 л

Ёмкость бака для растворителя 80 л

Производительность подачи воздуха 120 л/мин

Давление в сети 16 атм.

Габаритные размеры установки:

- длина 1600 мм

- ширина 1156 мм

- высота 1310 мм

Момент затяжки болтов М6 обеспечить не менее 12 Нм.

Момент затяжки болтов М8 обеспечить не менее 18 Нм.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 страницах, где приведено описание разработки установки нанесения антикоррозионного покрытия, консервационных и лакокрасочных материалов.

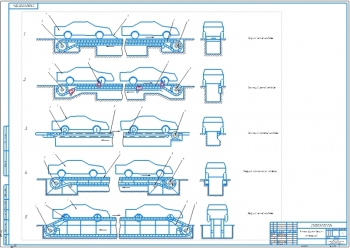

Составлен алгоритм технологического процесса антикоррозионной защиты:

- Снятие колес

- Мойка кузова и шасси для удаления грязи

- Сушка сжатым воздухом/очистка металлических деталей от коррозии

- Нанесение грунтовки на повреждённые места

- Подготовка отверстий для защиты скрытых полостей

- Нанесение в полости кузова тонкопленочного защитного состава

- Защита нижней части кузова, крыльев и брызговиков

- Сушка слоя мастики

- Установка колес и других демонтированных частей кузова/удаление с кузова излишков антикоррозионной мастики.

Проанализированы существующие конструкции установок нанесения антикоррозионных покрытий. Применяются установки безвоздушного и воздушного нанесения покрытий с бензоприводом, электроприводом и пневмоприводом.

Приведены таблицы технических характеристик следующих установок:

- President 30:1 безвоздушного нанесения с пневмоприводом. Максимальное давление сжатого воздуха 8 МПа, производительность насоса – 3,8 л/мин;

- Mark V Smart с электроприводом. Максимальное давление сжатого воздуха – 230 МПа;

- GMax 3900 безвоздушного нанесения покрытий с бензоприводом. Максимальное рабочее давление – 227 МПа, производительность – 4,4 л/мин;

- HVLP-4901 воздушного нанесения. Максимальное давление 250 бар, производительность – 8 л/мин.

Назначение конструкции – нанесение антикоррозионных покрытий, консервационного жидкого или консистентного покрытий, лакокрасочного покрытия, очистка поверхности продувкой и обезжиривание поверхности.

Установка состоит из: сварной рамы, установленной на четыре колеса, бочек с расходными материалами, трубопроводов, ресивера, пистолета-распылителя и блока управления.

Технология работы установки:

- Заполнить ёмкости соответствующими материалами;

- Закрыть и закрепить крышки плотно и надежно;

- Включить компрессор;

- Дать поработать 5 минут;

- Включить подачу воздуха на нужном для работы пистолете;

- Нанести покрытие;

- Кратковременно увеличить подачу воздуха для продувки, или подать растворитель для прочистки аппаратуры;

- Выключить компрессор;

- Спустить давление.

Выполнен расчет пропускной способности форсунки для: консистентного антикоррозионного покрытия – 3,25 л/мин, консистентного и жидкого консервационного покрытия – 3,02 л/мин; 3,8 л/мин. Также выбран упорный роликоподшипник серии №12204 и рассчитана его динамическая грузоподъемность – 12380 Н.

Проведен расчет технологической емкости, изготовленной из стальных листов с помощью сварки. Результаты расчетов приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Допускаемые напряжения для рабочих условий |

184 МПа |

|

2 |

Рабочее давление |

0,3 МПа |

|

3 |

Расчетное давление |

0,32 МПа |

|

4 |

Коэффициент прочности сварного шва |

0,9 |

|

5 |

Прибавка для компенсации коррозии |

1 мм |

|

6 |

Толщина стенок цилиндрической обечайки, эллиптической крышки и эллиптического днища в местах сварки из условия прочности |

2,8 мм |

|

7 |

Толщина стенок цилиндрической обечайки, эллиптической крышки и эллиптического днища в местах сварки из условия устойчивости |

6,8 мм; 3,6 мм |

|

8 |

Допускаемое внутренне давление для обечайки |

1,041 МПа |

|

9 |

Прочность угловых сварных швов, соединяющих рёбра лап – опор с корпусом аппарата |

8,41 Мпа |

Составлена технологическая карта нанесения антикоррозионного покрытия с описанием полости, места впрыска состава, направления впрыска и дополнительных указаний.

Описана инструкция по технике безопасности при работе с оборудованием для нанесения антикоррозионных материалов. В нее входит:

- Общие требования безопасности;

- Требования безопасности перед началом работы, во время работы и после окончания работ;

- Требования безопасности в аварийных ситуациях.

Выполнен расчет показателей экономической эффективности разработки. Представлены таблицы расчета массы сконструированных деталей, массы покупных деталей, найдена балансовая стоимость установки – 7990,07 руб. Далее рассчитаны технико-экономические показатели для базового и проектируемого вариантов установки.

В ходе разработки установки нанесения антикоррозионного покрытия и консервационных и лакокрасочных материалов был составлен алгоритм технологического процесса антикоррозионной защиты. Проведен анализ существующих конструкций установок.

Приведены таблицы технических характеристик установок воздушного и безвоздушного нанесения покрытий. Описано устройство и принцип действия разработанной конструкции.

Выполнен расчет пропускной способности форсунки для консистентного антикоррозионного покрытия, консистентного и жидкого консервационного покрытия. Выбран упорный роликоподшипник серии №12204 с динамической грузоподъемностью12380 Н. Проведен расчет технологической емкости, изготовленной из стальных листов с помощью сварки.

Разработана технологическая карта нанесения антикоррозионного покрытия и описана инструкция по технике безопасности работы с установкой.

Проведен сравнительный расчет технико-экономических показателей исходного и разработанного варианта установки.

Спецификация – 5 листов

В программе: Компас 3D v