Перечень чертежей:

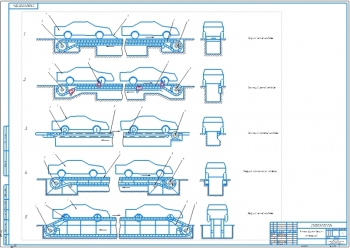

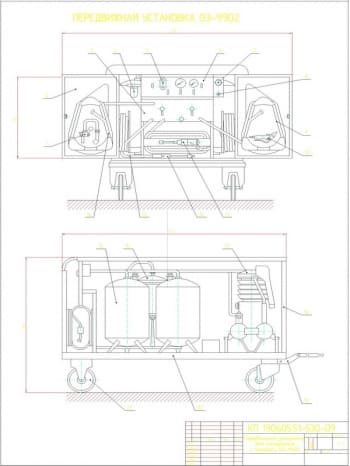

- Чертеж общего вида пресса пневматического для клепки тормозных накладок автомобилей КамАЗ со схемой работы формата А1 с технической характеристикой:

- Максимально развиваемое усилие 8 кН

- Рабочее давление подводимого сжатого воздуха 4 атм

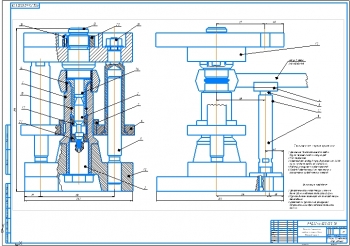

- Пресс пневматический в сборе А1

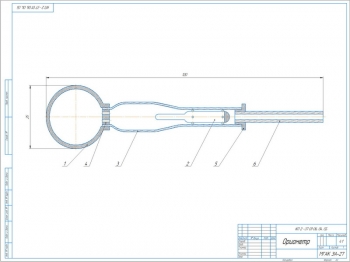

- Рабочие чертежи стойки в сборе и деталей: нижняя крышка, вал-шток, прижимной диск, направляющий диск:

- НВ 240 ... 260, кроме мест указанных особо

- Неуказанные предельные отклонения размеров: H14; h14; IT14/2

- Острые кромки притупить

- После сварки провести отпуск всей сборки

- Таблица обзора существующего оборудования А1 с графами: общий вид, марка пневмопресса, техническая характеристика, дополнительная информация

- Технико-экономические показатели А1:

- Затраты:

- На производство станка 100 000 руб

- На комплектующие станка 122 100 руб

- На установку и монтаж 35 280 руб

- На реконструкцию здания 266 000 руб

- Прочие 45 000 руб

- Итого 574 380 руб

- Стоимость обслуживания одного автомобиля 350 руб

- Прямые затраты на обслуживание одного автомобиля:

- На электроэнергию 5,8 руб

- Заработная плата работника 60 руб

- Маржинальный доход операции от одного автомобиля 284,2 руб

- Операций в месяц:

- До модернизации 122

- После модернизации 186

- Прирост количества операций

- В месяц 64

- В год 768

- Прирост маржинального дохода в месяц после модернизации 218 265,6 руб

- Затраты на техническое обслуживание в месяц 8 333 руб

- Экономический эффект в месяц 209 932,6 руб

- Срок окупаемости 2,73 лет

- Затраты:

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 листах.

В пояснительной записке разработан проект пневматического пресса для клепки тормозных накладок. Приведена конструкторская часть. Описано устройство тормозного механизма на примере КАМАЗ. На автомобиле КАМАЗ установлен рабочий тормоз с пневматическим приводом. Он является основным, действует на все колеса автомобиля и состоит из тормозного механизма и пневматического привода.

Тормозной механизм рабочего тормоза включает тормозной барабан, тормозные колодки с накладками, разжимной кулак и регулировочный рычаг. Тормозные механизмы всех колес взаимозаменяемы.

Пневматический привод рабочего тормоза служит для создания на автомобиле определенного запаса сжатого воздуха и приведения в действие тормозов на колесах автомобиля и буксируемых им прицепов. Его устройство включает компрессор, воздушные баллоны, тормозной кран, тормозные камеры, разобщительный кран, предохранительный клапан, воздухопроводы и др.

Выполнено определение усилий в тормозном механизме. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Площадь диафрагмыпневматическ |

0,092 м2 |

|

2 |

Усилие, с которым действует шток тормозной камеры на трещотку |

73,6 кН |

|

3 |

Сила, с которой разводятся тормозные колодки |

432,941 кН |

|

4 |

Сила трения |

108,235 кН |

Произведен прочностной расчет заклепочного соединения. Выбрана Заклепка С 10 х 30. 37. АД1 ГОСТ 4784 – 74. Сделан расчет заклепки на срез. Для крепления тормозных накладки на колодке используется заклепочное соединение, состоящее из 16 заклепок. Шестнадцать заклепок, расположенных в два ряда, соединяют накладку и колодку. Под действием сил эти листы стремятся сдвинуться один по другому, чему препятствуют заклепки, на которые и будет передаваться действие сил. Рассчитано допускаемое касательное напряжение, равное 120 МПа и напряжение на срез 86,1 МПа. Приведен расчет заклепки на смятие с определение допустимого напряжения на смятие 95,5 МПа.

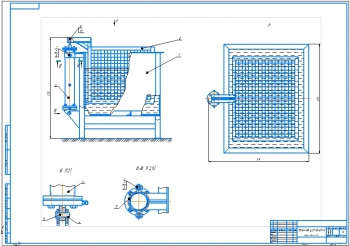

Выполнено проектирование пресса. Принят односторонний камерный тип пневматического привода с тарельчатой мембраной. Сделано определение геометрических размеров диафрагмы. Рассчитан диаметр резинотканевых диафрагм, равный 200 мм, диаметр опорной шайбы 140 мм. Толщина диафрагмы 4 мм. Произведен расчет диафрагменного двигателя с определением усилия: в исходном положении штока 8,124 кН, в положении после перемещения на расстояние 0,25D 5,85 кН.

Проведена проработка элементов конструкции. Соединение опорной шайбы с диафрагмой выполнено защемлением резьбовой шайбой. Винты расположены на расстоянии двух диаметров винта от внутренней окружности заделки и размещены по окружности через 40 – 50 мм.

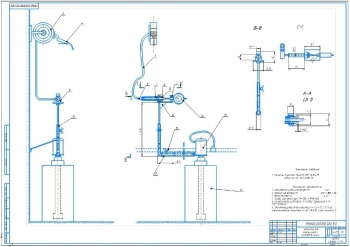

Рассмотрена технология изготовления вал-штока пресса. Вал - шток является элементом сборки пневмокамеры пресса и относится к телам вращения. Принят материал для изготовления сталь 45Х ГОСТ 4543-71. Проведен анализ точности изготовления детали и технологичности конструкции детали. Выполнена разработка технологического маршрута изготовления детали, который включает в себя следующие операции:

- 005 Заготовительная

- 010 Токарно-винторезная

- 015 Вертикально – сверлильная

- 020 Термическая

- 025 Кругло – шлифовальная

- 030 Моечная

- 035 Контрольная

Принято следующее оборудование: ножовочно – отрезной станок 8Б72, токарно-винторезный станок 16К20, вертикально-сверлильный станок 2Н125, шлифовальный станок 3А110В. Аналогичный расчет произведен для операций 010 и 025.

Выполнен расчет и описано назначение норм времени, где рассчитано штучное время для операций: 010 – 6,4047 мин, 015 – 1,519 мин, 020 – 2,369 мин. Составлена сводная таблица норм времени с графами: операции, переход, размер обработки, длина обработки, длина обработанной поверхности, длина врезания, длина пробега, основное время, вспомогательное и оперативное время, время обслуживания.

Приведена экономическая часть с определением основных значений.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы