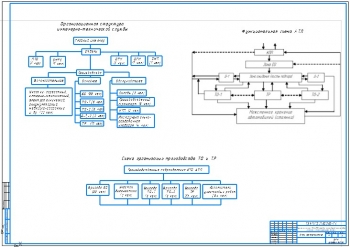

Перечень чертежей:

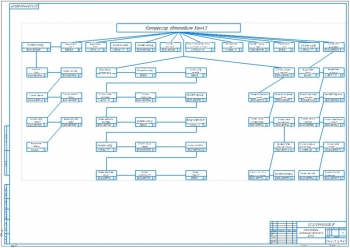

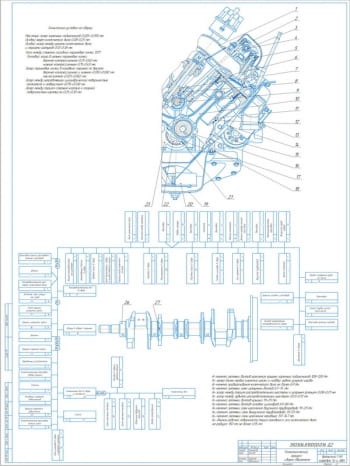

1. Чертеж схемы технологического процесса ремонта топливного насоса высокого давления (ТНВД) со перечнем операций:

- Поступление ТНВД

- Приемка ТНВД в ремонте

- Склад ремонтного фонда

- Подразборка ТНВД

- Мойка ТНВД

- Разборка ТНВД на детали

- Мойка деталей

- Дефектовка деталей

- Отправка негодных деталей на склад

- Восстановление деталей

- Сортировка годных деталей

- Комплектовка сопряжения

- Выдача новых деталей со склада запасных частей

- Изготовление деталей взамен негодных

- Склад готовой продукции

- Приемка ТНВД

- Регулировка ТНВД

- Контрольные испытания

- Устранение дефектов

- Испытание ТНВД

- Сборка ТНВД

Дополнительные материалы: Пояснительная записка на 28 стр.

В пояснительной записке выполнена разработка технологического процесса ремонта механизмов системы питания.

Рассмотрены особенности технического обслуживания и ремонта топливной аппаратуры. Характерными неисправностями систем питания карбюраторного или дизельного двигателя являются:

Нарушение герметичности;

Течь топлива из топливных баков и топливопроводов;

Загрязнение топливных и воздушных фильтров.

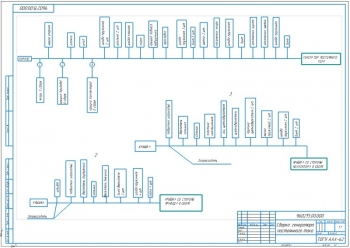

Диагностика систем питания дизельных двигателей проводится методами ходовых и стендовых испытаний и оценки состояния механизмов и узлов системы после их демонтажа.

Описана безразборная проверка технического состояния дизельной топливной аппаратуры на примере топливного насоса. После наружной мойки агрегаты топливной аппаратуры поступают на рабочие места ремонта, где их сначала проверяют на специальных стендах без разборки. Если агрегаты удовлетворяют техническим требованиям, то устраняют имеющиеся неисправности при частичной разборке и регулируют их.

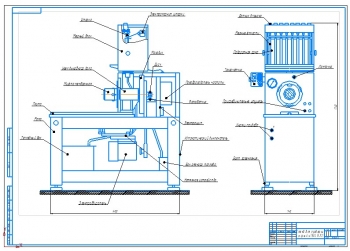

Топливный насос проверяют на стендах КИ-15711 или КИ-921М (СДТА-2). Насос, укрепленный на кронштейне стенда, получает вращение от вала привода. Вариатор, передающий ему вращение от электродвигателя, позволяет изменять частоту вращения вала привода насоса в пределах от 120 до 1300 об/мин. Мерный цилиндр служит для определения производительности топливоподкачивающих насосов и пропускной способности топливных фильтров.

Приведена разборка и мойка агрегатов и деталей дизельной топливной аппаратуры. Агрегаты, подлежащие полному ремонту, разбирают в последовательности, определенной технологическими картами на разборку. В процессе разборки некоторые детали нельзя обезличивать, а узлы, которые хорошо поддаются промывке в сборе и дефектовке по зазору в сопряжении, надо разбирать частично. Не допускается обезличивание корпусов насоса и регулятора, кулачкового и приводного валов, шестерен привода насоса и регулятора, установочного фланца с наружными кольцами шарикоподшипников и кулачкового вала с внутренними кольцами этих же подшипников, корпуса подкачивающего насоса, стержней толкателей и других деталей.

Рассмотрена мойка и дефектовка деталей. Крупные детали: корпуса топливного насоса, регулятора, фильтров грубой и тонкой очистки и другие моют в общей моечной установке, если она имеется на предприятии, горячими растворами препаратов МЛ-51, типа МС и др. Чтобы не раскомплектовать необходимые детали одного насоса, их метят, связывают проволокой или укладывают в отдельные корзины. В этих же моечных установках очищают новые крупные детали, т. е. проводят расконсервацию.

Все детали топливной аппаратуры, кроме прецизионных пар, дефектуют так же, как и детали двигателей или других агрегатов: внешним осмотром, измерением износов, обнаружением трещин и т. п.

Износ прецизионных деталей оценивается тысячными долями миллиметра (микрометрами), и измерить его весьма трудно. Поэтому износ в прецизионных парах определяют на специальных приборах относительным способом по потере гидравлической плотности, т.е. утечке жидкости под определенным давлением. Утечка жидкости зависит не только от имеющихся зазоров в деталях, но и от температуры и вязкости жидкости.

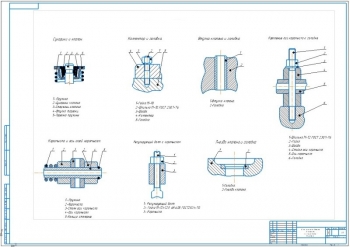

В разделе ремонт деталей и узлов топливной аппаратуры были описаны следующие позиции:

1. Ремонт деталей топливного насоса

2. Корпус насоса и регулятора

3. Кулачковый вал

4. Толкатель

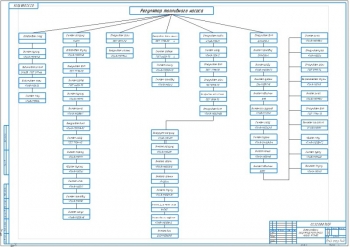

5. Регулятор в сборе

6. Ремонт топливоподкачивающих насосов

7. Ремонт деталей форсунки

8. Восстановление прецизионных пар

Также в записке была рассмотрена сборка и регулировка агрегатов топливной аппаратуры, форсунок, топливного насоса и топливных фильтров.

В программе: АvtoCAD

Последние просмотренные материалы