Перечень чертежей:

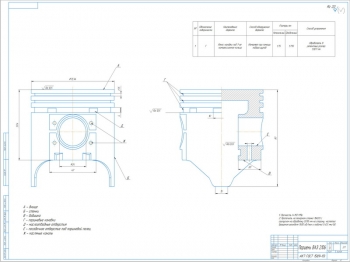

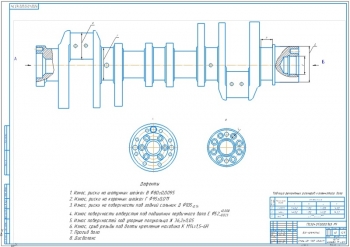

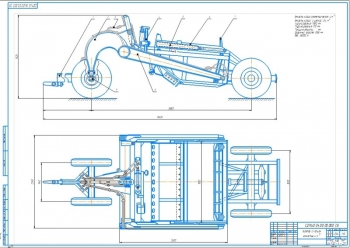

- Ремонтный чертеж коленчатого вала двигателя СМД-60 формата А1 с техническим требованиями: коренные и шатунные шейки закалить ТВЧ - 45...50 HRC, общие допуски по ГОСТ 30893.1: H14, h14, IT14/2, неуказанные радиусы 3 мм max; со схемами операций:

- Сварочная

- Фрезерная

- Правочная

- Шлифовальная

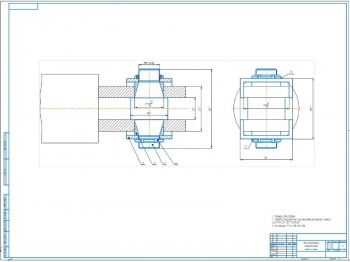

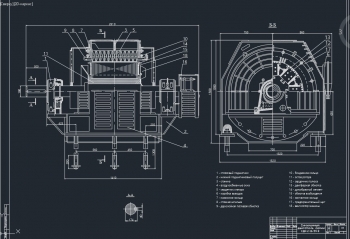

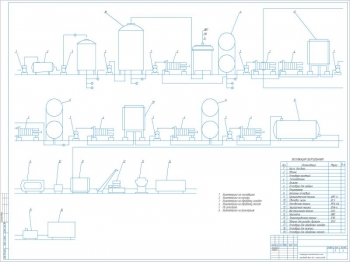

- Устройство для обработки шатунных шеек коленчатых валов А1: сварочные швы по ГОСТ 5264-80, подшипниковые узлы смазать перед установкой Литол - 24 ГОСТ 21150 – 75, залить масло в коробку передач ТАп-15В ГОСТ8581 - 78, 0,95 л, проверить заземление; с технической характеристикой:

- Тип стационарный

- Привод электромеханический

- Габаритные размеры 2723х864х1524 мм

- Электродвигатель тип АИРС80 В8:

- Частота вращения 690 об/мин

- Мощность 0,6 кВт

- Максимальная длина устанавливаемой детали 1000 мм

Дополнительные материалы: прилагается расчетно-пояснительная записка на 52 листах.

В пояснительной записке выполнен проект ремонта коленчатого вала двигателя СМД-60. Произведен поиск и анализ конструкторской документации на ремонт, где рассмотрены технологические процессы восстановления посадочных поверхностей, отверстий и шпоночных пазов, резьбы, ремонта и восстановления коренных и шатунных шеек, описана балансировка.

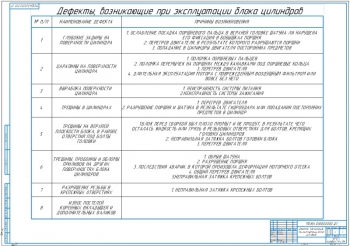

Приведено описание условий работы коленчатого вала СМД-60 при эксплуатации и его дефекты. Механические свойства материала детали.

Коленчатый вал – наиболее нагруженная и дорогостоящая деталь двигателя. На него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Рассмотрен материал для изготовления сталь 45.

Сделан выбор рациональных способов восстановления детали. При большем износе шпоночный паз ремонтируется наваркой грани с последующим фрезерованием. При этом выдерживается размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяется и углубляется, полностью устраняя следы износа, затем к нему изготавливается ступенчатая шпонка.

Для шлифования шеек коленчатых валов применяется универсальный шлифовальный станок 3A423 и специализированные станки: ХШ2-12 — для шлифования коренных шеек и ХШ2-01 — для шлифования шатунных шеек. Шлифование на ремонтный размер выполняется за одну операцию. Сначала шлифуются коренные шейки, а затем шатунные.

Правка вала методом статического изгиба проводится на гидравлических прессах путем нагружения и разгружения вала. Процесс нагружения повторяется до тех пор, пока прогиб оси вала не станет меньше допустимого. Правка вала методом чеканки применяется для правки валов двигателей с рядным расположением цилиндров, имеющих аварийные прогибы до 0,75 мм (биение 1,5 мм). Снижение усталостной прочности не наблюдается, сохраняется высокая стабильность формы детали в эксплуатации.

Произведен выбор рационального способа восстановления коленчатого вала по комбинированному критерию. Приведено технико-экономическое обоснование выбранного и базового способов восстановления детали.

Определены параметры:

|

№ |

Наименование |

Наплавка |

||

|

Вибродуговая |

Плазменная |

В среде СО2 |

||

|

1 |

Коэффициент долговечности |

0,6 |

0,9 |

0,8 |

|

2 |

Коэффициент экономичности |

0,48 |

0,65 |

0,83 |

|

3 |

Комбинированный критерий |

0,432 |

0,5271 |

0,8366 |

По результатам расчетов принят метод вибродуговой наплавки.

Выполнено составление плана технологических операций с подбором необходимого оборудования и инструмента. Сделано определение ремонтных размеров для восстановления дефектов:

|

Дефект |

Номинальный размер |

Выбраковочный размер |

Ремонтный размер |

||

|

Износ коренной шейки |

92-0,015 |

91,78 |

91,50-0,015 |

||

|

Износ шатунной шейки |

85-0,015 |

84,78 |

84,50-0,015 |

||

|

Дефект |

Номинальный размер (глубина паза) |

Выбраковочный размер |

Размер перед наплавкой |

Размер после наплавки |

Размер после мех. обработки |

|

Износ шпоночной |

4,3 |

4,35 |

4,4 |

4,7 |

4,3 |

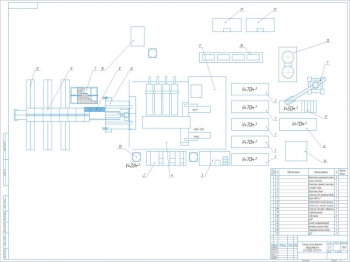

Составлена схема технологического процесса устранения группы дефектов:

|

№ |

Дефект |

Способ устранения |

Номер операции |

Наименование и содержание операции |

|

1 |

Износ шпоночной канавки |

Заварка шпоночной канавки и нарезка новой |

1 2 3 |

Ӏ схема: сварочная – заварка шпоночного паза; шлифовальная – зачистка шлифованием сварных швов; фрезерная – фрезерование шпоночных пазов, базирование по коренным шейкам и угловая фиксация по 1-й шатунной шейке |

|

2 |

Износ коренный и шатунных шеек |

Шлифовка под ремонтный размер |

1 |

ӀӀ схема: шлифовальная – шлифование шатунных шеек под ремонтный размер, базирование по центровым фаскам; |

|

3 |

Изгиб коленчатого вала |

Правка вала |

1 |

ӀӀӀ схема: прессовальная – править вал под прессом в холодном состоянии с последующим нагревом; |

Принято оборудование для выполнения восстановительных работ:

- Сварочный выпрямитель с падающими внешними характеристиками марки ВД-3А1У3

- Кругло-шлифовальный станок 3Б161

- Горизонтально-фрезерный станок 6М12П

- Токарно-винторезный станок 16К20

- Ручной пресс 2К

Сделан расчет припусков на обработку. Произведен выбор режимов обработки и расчёт технической нормы времени. Сделан расчет режимов при сварочной, шлифовальной, фрезеровочной операциях.

Выполнен расчет режимов резания при шлифовании, где получены показатели:

Составлены маршрутная и операционная карты.

Произведен выбор приспособления. Описано устройство для обработки шатунных шеек коленчатых валов.

Устройство для обработки шатунных шеек коленчатых валов предназначено для повышения точности установки шатунной шейки.

Устройство состоит из передней опоры, установленной на шпиндель передней бабки шлифовального станка, и задней опоры, установленной на задней бабке. Передняя опора имеет корпус со сменным вкладышем, соответствующий размеру коренной шейки коленчатого вала, призму и болт для крепления коленчатого вала, откидные подпружиненные упоры для угловой ориентации вала. Упоры установлены на корпусе с помощью эксцентриковых осей, позволяющих производить регулировку упоров. Задняя опора устроена аналогично, но не имеет упоров.

Коленчатый вал установлен своими крайними коренными шейками на вкладыши опор, упирается технологической площадкой на противовесе в один из упоров, что соответствует соосному положению одной из шатунных шеек и шпинделя станка, закреплен с помощью призмы и болта. После обработки шейки вал раскрепляется и производится переустановка его для обработки следующей шатунной шейки путем поворота вала на вкладышах до прощелкивания следующего упора и затем обратного доворота до контакта упора и базовой поверхности лыски (технологическая площадка) и цикл повторяется.

Сделан расчет на прочность деталей конструкции. Рассмотрена техника безопасности и экологическая безопасность при производстве работ.

В программе: Компас 3D v