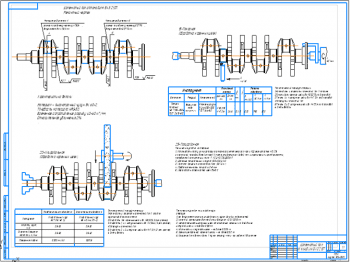

Перечень чертежей:

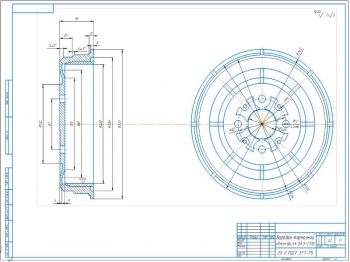

- Чертеж сборочный центровочного приспособления в сборе А1: перед использованием приспособление смазать смазкой ЦИАТИМ-221 ГОСТ 9433-80, остальные ТТ по СТБ 1022-96

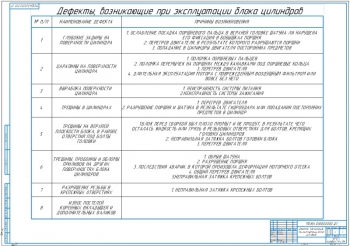

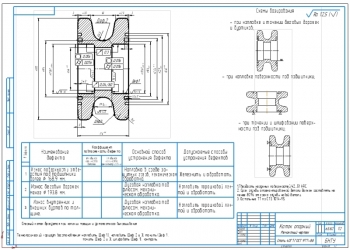

- Ремонтный чертеж телескопического подкоса башенного крана формата А1 со схемой базирования при резке, сверлении и сварке, с техническими требованиями: сварные швы не обрабатывать, за исключением случаев невозможности сборки и эксплуатации изделия; ресурс восстановленного подкоса должен быть не менее 80% от ресурса нового подкоса; места ремонта клеймить согласно карте на ремонт; с таблицей дефектов с графами:

- Наименование дефекта

- Коэффициент повторяемости дефекта

- Основной и допускаемые способы устранения

- Маршрутная карта технологического процесса восстановления подкоса А1 с графами:

- Номер и наименование операции

- Эскиз установки

- Основное оборудование

- Инструмент

- Режимы и материалы

- Нормы времени, мин

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах и карта технологического процесса восстановления на 4 листах.

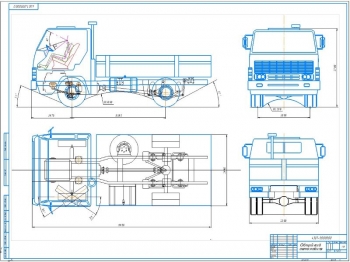

В пояснительной записке разработан процесс технологического ремонта телескопического подкоса башенного крана с разработкой конструкции центровочного приспособления.

Проведено обследование состояния телескопического подкоса.

После обследования выявлены следующие дефекты:

- Вмятина на наружной поверхности подкоса

- Трещины в сварных швах

- Износ проушины

Телескопический подкос выполнен сварным из листовой и прокатной стали марки сталь 3 ГОСТ 380-94.

Телескопический подкос бракуется при усталостном разрушении основного металла, при изгибе.

Проведен анализ патентной и научно-технической литературы, где рассмотрена классификация основных видов сварок.

Сделан выбор способов устранения дефектов и оборудования.

После проведенного анализа для восстановления телескопического подкоса выбрана полуавтоматическая сварка в среде углекислого газа.

Для каждого дефекта определен следующий порядок восстановления:

- Ремонт вмятины - установка и приварка накладки

- Ремонт трещины в сварном шве - засверливание концов трещины сверлом диаметром 5 мм. Разделка конца трещины. Заварка дуговой электросваркой С19 ГОСТ 16037-78, обеспечение полного провара

- Ремонт проушины - удаление проушины газовой резкой. Зачищение поверхности под установку новой проушины. Установка, прихватывание двумя прихватками (длина 15 мм) и приварка новой проушины

- Ремонт сварного шва бобышки - удаление сварного шва с трещиной. Разделка под заварку и зачистку шва под сварку. Заварка дефектного шва

Для очистки подкоса от грязи и старой смазки используется моечный аппарат высокого давления «Karcher HD 5/11 С(220V)».

Для сварки используется сварочный полуавтомат ПДГО-601С с газовой аппаратурой.

Разделка трещин и обработка сварных швов производится угловой шлифовальной машиной Makita 9565 CV.

Засверливание концов трещин осуществляется ручной электродрелью MAKITA 6408.

Контроль осуществляется при помощи дефектоскопа.

После восстановления и контроля производися покраска грунтовкой Крэс-3 в один слой и эмалью Крэс-5 . Для покраски используется компрессор масляный КМ-500.

Выполнено проектирование технологического процесса.

Принят следующий план рациональной последовательности технологического процесса восстановления телескопического подкоса:

- 005 Моечная (очистка подкоса от грязи и старой краски)

- 010 Дефектация (дефектовать подкос)

- 015 Сварочная (срезать проушину)

- 020 Сверлильная (засверлить концы трещин)

- 025 Слесарно- механическая (удалить дефектные швы и разделать поверхности под сварку)

- 030 Сварочная (заварить трещины сплошным швом)

- 035 Сварочная (приварить накладку на вмятину)

- 040 Сварочная (приварить новую проушину)

- 045 Контрольная (контролировать восстановленные поверхности)

- 050 Окрасочная (окрасить подкос)

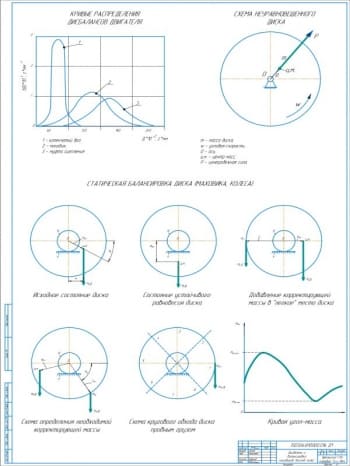

Произведен расчет технологических режимов и норм времени.

Приведен расчет режимов сварки.Для сварки выбрана проволока Св-08Г2С диаметром 1,8 мм.

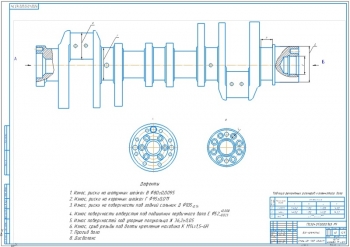

Выполнена конструкторская разработка. Целью конструкторской разработки является разработка приспособления для установки новой проушины с требуемой соосностью.

Для обработки полых тонкостенных деталей типа втулок и деталей с короткими центральными отверстиями типа зубчатых и червячных колес применены оправки, на которые обрабатываемые детали с гладким отверстием надеваются с прессовой или переходной посадкой. Для деталей со шлицевыми или шпоночными отверстиями оправки выполнены со шлицами или шпонками. Оправка вместе с помещенными на ней деталями устанавливается на центрах станка подобно обычному валу. Оправки делятся на жесткие и разжимные.

Жесткие оправки выполняются гладкими цилиндрическими, иногда слегка коническими, цилиндрическими со шпонками и со шлицами. Для обеспечения определенного положения обрабатываемой детали при обточке и подрезке одного торца на оправке выполняются с одной стороны опорный буртик, а с другой — проточку для выхода резца на расстоянии от буртика, меньшем длины детали на 5 мм. При необходимости выполняется подрезка обоих торцов детали оправки, которая выполняется с двумя проточками на расстоянии, меньшем длины детали на 10 мм.

На оправках для правильного и быстрого надевания детали создается специальная приемная часть, равная приблизительно половине длины отверстия обрабатываемой детали. Эта часть оправки обрабатывается с точностью, соответствующей стандартной легкоходовой посадке 2-го класса.

В целях лучшего центрирования деталей на гладких оправках рабочая часть таких оправок выполняется длиной больше диаметра отверстия детали и, как указывалось, слегка конусной.

Отклонения диаметра большего основания конусной части оправки принимаются равными верхнему отклонению диаметра отверстия детали, сложенному с отклонениями вала для стандартной прессовой посадки 2-го класса точности системы отверстия за вычетом верхнего отклонения основного отверстия этой системы. При этом создается гарантированный натяг посадки детали на участке, прилегающем к большему основанию конца оправки.

Отклонения диаметра меньшего основания конусной части оправки принимаются равными нижнему отклонению диаметра отверстия обрабатываемой детали, сложенному с отклонениями вала для стандартной посадки скольжения 2-го класса точности системы отверстия за вычетом нижнего отклонения основного отверстия этой системы. При этом обеспечивается относительно легкое надевание детали на конусную часть оправки.

Отклонения диаметра направляющей части оправки принимаются равными сумме нижнего отклонения отверстия обрабатываемой детали и отклонений вала для стандартной легкоходовой посадки 2-го класса точности системы отверстия. Установочное отверстие детали к моменту ее обработки на токарном станке выполняется не окончательно и обязательно по системе вала, так как размеры оправки остаются постоянными, а размеры отверстий деталей в пределах допуска изменяются.

В данной работе выполнен проект технологического ремонта телескопического подкоса и разработана конструкция центровочного приспособления для приварки проушины.

Спецификация – прилагается на чертеже

В программе: Компас 3D v, AutoCad

Последние просмотренные материалы