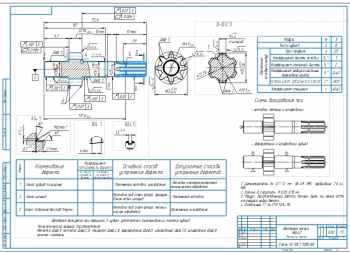

Перечень чертежей:

- Чертеж карты дефектов, возникающих при эксплуатации блока цилиндров на формате А1 с причиной возникновения:

Глубокие задиры на поверхности цилиндра.

- Ослабление посадка поршневого пальца в верхней головке шатуна ли нарушена его фиксация в бобышках поршня.

- Перегрев двигателя, в результате которого разрушаются поршни.

- Попадание в цилиндры двигателя посторонних предметов.

Царапины на поверхности цилиндра.

- Поломка поршневых пальцев.

- Поломка перемычек на поршнях между канавками под поршневые кольца.

- Перегрев двигателя.

- Длительная эксплуатация мотора с повреждённым воздушным фильтром или вовсе без него.

Выработка поверхности цилиндра.

- Неисправность системы питания.

- Неисправность системы зажигания.

Трещины в цилиндрах.

- Перегрев двигателя.

- Разрушение поршня и шатуна в результате гидроудара или попадания посторонних предметов в цилиндр.

Трещины на верхней плоскости блока, в районе отверстий под болты головки.

- Блок перед сборкой был плохо промыт и не продут, в результате чего осталась жидкость или грязь в резьбовых отверстиях для болтов, крепящих головку цилиндров.

- Неправильная затяжка болтов головки блока.

- Перегрев двигателя.

Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров.

- Обрыв шатуна.

- Разрушение поршня.

- Последствия аварии, в которой произошла деформация моторного отсека.

- Общий перегрев двигателя.

- Неправильная затяжка крепежных болтов.

Разрушение резьбы в крепежных отверстиях.

- Неправильная затяжка крепежных болтов.

Износ постелей коренных вкладышей и дополнительных валиков.

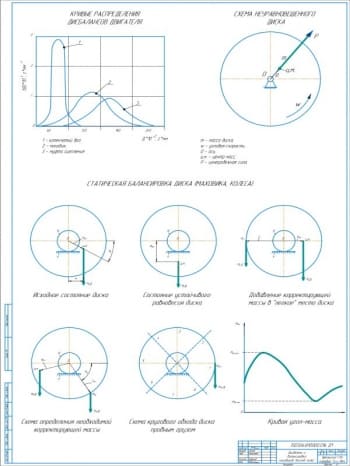

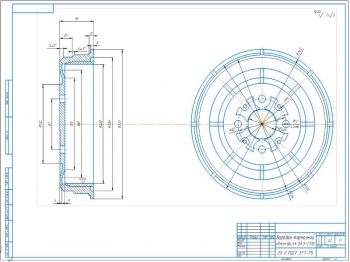

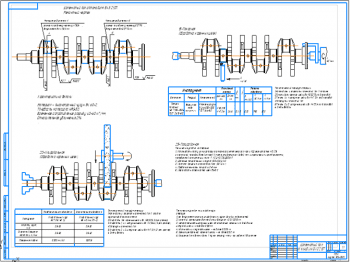

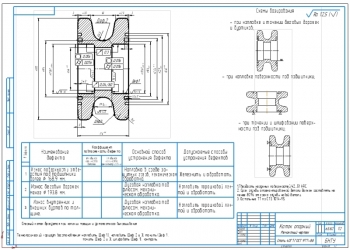

- Технология восстановления блока цилиндров на формате А1 со следующими операциями:

Демонтаж, очистка.

Дефектовка.

Механическая обработка.

Сварка: подготовка сварочных материалов.

Подготовка поверхности изделия к сварке.

Сварка.

Контроль качества.

Дополнительные материалы: Пояснительная записка на 10 стр.

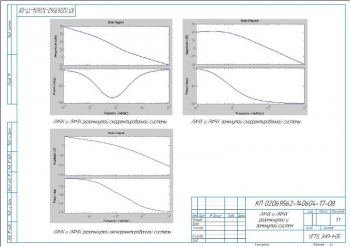

В пояснительной записке была выполнена разработка технологии восстановления блока. Рассмотрены этапы технологического процесса восстановления блока цилиндров.

- Демонтаж выполняется с помощью приспособления 7831-4044 и набора ключей.

Головку цилиндров устанавливают на приспособление для разборки-сборки 7831-4044 или верстак. Разогнув усики стопорной шайбы крепления стойки коромысел, отвертывают гайки крепления стоек оси коромысел и снимают стойку коромысел, стопорные шайбы и фиксатор коромысел, а затем - коромысла клапанов со стойки коромысел. Отвернув и сняв гайку регулировочного винта, ввертывают регулировочный винт коромысла, снимают головку цилиндров с приспособления для разборки-сборки и устанавливают на приспособление для снятия-установки клапанов так, чтобы штифты вошли в отверстия под болты крепления головки.

Очистка деталей. Головку цилиндров и снятые детали моют, клапаны, седла и направляющие втулки клапанов очищают от нагара, обдувают детали сжатым воздухом и дефектуют.

- При дефектовке определяют выбракованные и годные к восстановлению детали.

Головку цилиндров устанавливают на стенд для опрессовки 470.085 и проверяют под давлением воздуха 0,3 МПа (3 кгс/см) в течение 2 мин герметичность рубашки охлаждения и под давлением 0,6...0,65 МПа (6...6,5 кгс/см) - герметичность масляных каналов. При утечке воздуха головку цилиндров бракуют. Она также подлежит выбраковке при наличии трещин, захватывающих внутренние каналы, полости отверстий под форсунку, направляющие втулки и поверхность сопряжения с блоком цилиндров, при разрушении посадочных мест под седла клапанов и перемычек между ними, при повреждении или гравитационном разрушении поверхности сопряжения с блоком цилиндров.

3. Механическая обработка выявленных дефектов. Дефект коробления плоскостей устраняется шлифованием до выведения неплоскостности. При значительных короблениях плоскости фрезеруют. Резьбовые поверхности в блоках цилиндров ремонтируют в основном под чертежный размер завода-изготовителя.

4. Подготовка сварочных материалов. В наибольшей степени основному материалу соответствует присадочная проволока марки Св-АК5.

Проволока марки СвАК5 поставляется в соответствии с ГОСТ 7871-75.

В качестве защитных газов при сварке применяются инертные и активные газы и смесь инертных и активных газов.

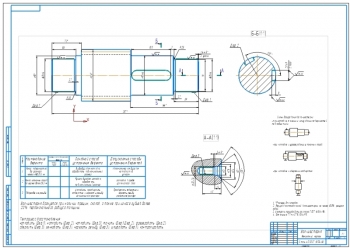

5. Подготовка поверхности изделия к сварке. Блок цилиндров устанавливается на специализированный стенд, предназначенный для удержания и поворота (для удобства наплавки) детали.

Стенд (представлен в графическом материале работы), имеет жесткое основание для неподвижной установки блока цилиндров на рабочем месте. Блок цилиндров крепится к поворотным кронштейнам и может занимать положение, удобное для работы во время проведения сварочных операций.

- Заварка дефектов. Сварка производится в среде защитных газов. Этот способ характеризуется достаточно высокой производительностью, возможностью ведения процесса во всех пространственных положениях. Инертный газ обеспечивает хорошую защиту жидкого металла от окружающей среды.

Применяется для наплавки разработанную в дипломной работе конструкцию для полуавтоматической сварки в среде инертных газов неплавящимся вольфрамовым электродом.

- Механическая обработка после сварки. Производится чистовая обработка наплавленной поверхности. Поверхность обрабатывают косточковой крышкой, использование шлифовальных кругов не рекомендуется, поскольку их поверхность быстро забивается и оставляет царапины.

- Контроль качества восстановленного изделия. Блок цилиндров - основная базовая деталь, на которой все узлы и механизмы двигателя устанавливают в строго определенном положении (координации). Жесткость и прочность блока цилиндров обуславливает нормальное взаимодействие деталей и узлов двигателя.

В программе: Компас 3D v

Последние просмотренные материалы