Перечень чертежей:

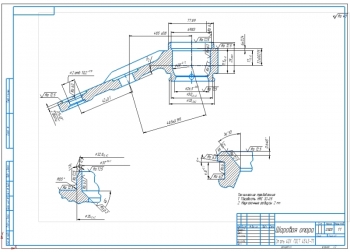

- Ремонтный чертеж секции балочной стрелы башенного крана КБ-401П (на формате А1) с указанием дефектных поверхностей и их номинальных размеров, схем базирования секции при ремонте и краткого технологического процесса восстановления:

- срезать шов (Деф. 1); засверлить (Деф.1); срезать дефектные детали (Деф.3,4); приварить накладку (Деф.2) и заварить (Деф.1); приварить новые детали (Деф.3,4); зачистить (Деф.1,2,3,4), контроль; окраска

Технические требования:

- Покрытие с учетом таблицы окраски: грунтовка Крэс-3 ГОСТ 23343-78, эмаль Крэс-5 ГОСТ 25129-82 желтая в два слоя;

- Остальные ТТ по ТКП 45-1.03-103-2009;

- Секция стрелы бракуется при усталостном разрушении основного металла и при короблении в направлении оси секции стрелы более 50 мм на 1000мм.

На чертеже выставлены размеры, посадки, сварные швы, шероховатости, радиусы скруглений, обозначены позиции

- Чертеж маршрутного технологического процесса восстановления секции (А1) с операциями:

- 005 Моечная (очистить секцию от грязи и старой краски);

- 010 Дефектовочная (выявление дефектов);

- 015 Сварочная (срезать втулку по сварному шву);

- 020 Слесарно-механическая (разделать дефектный шов);

- 025 Слесарно-механическая (удалить дефектный пояс);

- 030 Слесарно-механическая (вырубить накладку);

- 035 Слесарно-механическая (изготовить кольцо);

- 040 Токарная (изготовить втулку);

- 045 Сварочная (заварить дефектный шов и приварить накладку на вмятину).

- 050 Сварочная (установить кольцо и приварить к поясам)

- 055 Сварочная (приварить новую втулку)

- 060 Слесарно-механическая (зачистить сварные швы).

- 065 Контрольная (контролировать восстановленные поверхности).

- 070 Малярная (окрасить секцию согласно таблице окраски)

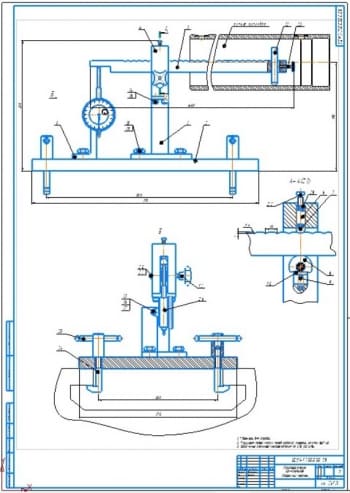

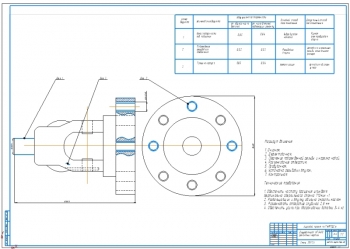

- Сборочный чертеж стяжного приспособления (А2) представлен в двух проекциях с указанием сборочных единиц:

- Прижим;

- Рукоять;

- Балка пояса;

- Накладка

Дополнительные материалы: приведена расчетно-пояснительная записка с маршрутной и операционной картой на 37 страницах, где раскрыто назначение и технические характеристики башенного крана КБМ-401П.

Кран КБМ-401П - башенный кран модульного типа, самоходный с поворотной башней имеет 39 исполнений с балочной или подъемной стрелами. Предназначен для производства строительно-монтажных работ жилых и административных зданий и сооружений с массой монтируемых элементов до 10 т. Рассмотрена конструкция крана и его технические характеристики.

Балочная стрела представляет собой сборную двухпоясную металлоконструкцию - ферму, верхний пояс которой выполнен из труб, нижний - из неравных уголков. Внутри фермы имеется ограждённый настил для прохода к механизмам. На балке головной секции расположены роликовые опоры. Балочная стрела может быть установлена либо горизонтально, либо под углом до 30 °. По нижним ярусам балочной стрелы перемещается грузовая тележка с крюковой обоймой.

Рассмотрены основные дефекты стрелы башенного крана КБМ-401П.

В процессе работы крана верхняя секция стрелы крана испытывает ударные нагрузки в горизонтальной плоскости, вследствие сил инерции, возникающих от веса металлоконструкции крана и груза, при разгоне крана и при его торможении. Основные дефекты секции стрелы: вмятины на балках пояса; трещины в сварных швах; изгиб балок верхнего или нижнего пояса; износ втулки.

Приведены технические требования на дефектацию металлоконструкций башенного крана.

Дефектация проводится с целью определения необходимости и объема выполняемого ремонта. По результатам дефектации составляются карты дефектации. Проверенные детали и сборочные единицы должны сортироваться по группам и маркироваться способами, принятыми производителем ремонта: годные; подлежащие ремонту; неремонтопригодные. Для выявления внешних дефектов составных частей при визуальном контроле рекомендуется пользоваться лупами с 2–10-кратным увеличением. Отклонения геометрических размеров составных частей следует контролировать при помощи универсального измерительного инструмента, шаблонов, струн, калибров, теодолита. Для выявления скрытых дефектов (трещин, коррозии и др.) рекомендуется применять методы неразрушающего контроля по СТБ 1172 , СТБ 1428 и ГОСТ 14782. Рабочие поверхности годных, не требующих ремонта деталей, не должны иметь задиров, забоин и других дефектов, влияющих на работоспособность деталей. Допустимые мелкие повреждения необходимо устранить зачисткой. При разборке подлежат выбраковке детали с явно выраженными дефектами. Подлежат замене, независимо от их состояния, неметаллические прокладки, пружинные шайбы и шплинты.

Секция стрелы выполнена сварной из холоднокатанных труб сталь 3 ГОСТ 380-94. Секция стрелы бракуется при усталостном разрушении основного металла и при короблении в направлении оси секции стрелы более 50 мм на 1000мм. При подготовке ремонтного производства и проведении ремонта крана и его составных частей должны быть соблюдены требования безопасности, предусмотренные в эксплуатационных документах и ТНПА.

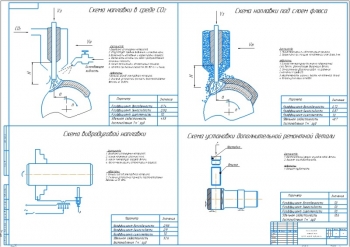

Произведен поиск и анализ существующих методов сварки, ее режимов и характеристик сварных швов.

Все способы сварки можно разделить на две основные группы: сварка с применением давления и сварка плавлением. Разработаны также механические способы сварки. К ним относятся холодная сварка, осуществляемая за счет приложения очень высоких удельных давлений в месте контакта, а также сварка трением, когда нагревание свариваемых стержней осуществляется в результате взаимного трения торцов свариваемых деталей. Новые способы: сварка ультразвуком, сварка давлением в вакууме, сварку электронным лучом в вакууме, вибродуговая наплавка, сварка с высокочастотным нагревом, сварка вращающейся дугой, сварка плазменной струей и др. Представлена схема сварки угловых швов, вертикальных швов, однослойных горизонтальных и потолочных швов.

Рассмотрены свойства электродов для дуговой сварки и их покрытий.

Приведена таблица химического состава проволок некоторых марок.

Для сварки малоуглеродистых сталей наиболее широко применяются электроды с толстыми покрытиями ОММ-5, ЦМ-7, ЦМ-7С и МЭЗ-04, относящимися к группе кислых покрытий. Приведены составы шихты для этих покрытий. К группе электродных покрытий основного типа относятся широко распространенные покрытия УОНИ-13, состоящие из соединений кальция, плавикового шпата и ферросплавов. Из новых - покрытие ВСР-50 основного типа, содержащее двуокись титана в виде рутила.

Выполнено проектирование единого технологического процесса ремонта секции балочной стрелы башенного крана КБ-401П

Принят следующий план рациональной последовательности технологического процесса восстановления верхней секции стрелы: 005 Моечная (очистка секцию от грязи и старой смазки); 010 Дефектовочная (дефектовать секцию); 015 Сварочная (срезать дефектную втулку); 020 Слесарно-механическая (разделать дефектный шов); 025 Сверлильная (засверлить концы трещины); 030 Слесарно-механическая (удалить дефектный пояс, разделать стыки); 035 Сварочная (заварить дефектный шов и приварить накладку на вмятину); 040 Сварочная (приварить новый пояс); 045 Сварочная (приварить новую втулку); 050 Слесарно-механическая (зачистить сварные швы); 055 Контрольная (контролировать восстановленные поверхности); 060 Малярная (окрасить секцию).

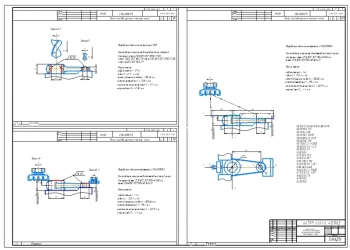

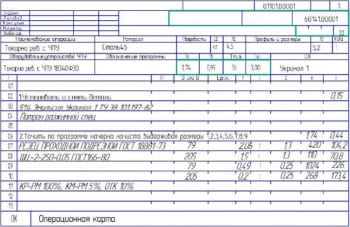

Произведен расчет технологических режимов и норм времени

Произведен подбор параметров сварки и нормирование данного процесса:

|

№ п/п |

Наименование |

Значение |

|

1 |

Диаметр электрода |

4 мм |

|

2 |

Ток |

200 А |

|

3 |

Напряжение сварки |

60А |

|

4 |

Скорость сварки |

1,25 см/мин |

|

5 |

Количество наплавленного металла швов |

1,4 кг/м |

|

6 |

Норма штучно-калькуляционного времени |

27,2 мин |

Выполнена конструкторская разработка приспособления для установки и приварки накладки на вмятине.

Приведена классификация различных приспособлений для установки и закрепления элементов свариваемой конструкции. Представлена схема приспособлений для сборки и сварки решетчатых стропильных ферм: стеллажи; приспособление для установки; приспособления для закрепления элементов фермы на стеллаже, а также схема стяжных и распорных приспособлений, схема сборочных приспособлений.

Для установки и приварки накладки на вмятине спроектировано стяжное приспособление. Исходными данными являются диаметр трубы нижнего пояса 100мм с толщиной стенки 10 мм и толщина привариваемой накладки 6мм. Приспособление состоит из двух одинаковых прижимов, соединенных между собой зажимными соединениями.

В работе выполнено проектирование технологического процесса восстановления секции балочной стрелы башенного крана и разработка стяжного приспособления.

Спецификация – 1 лист и присутствует на ремонтном чертеже секции стрелы

В программе: Компас 3Dv

Расчетно-пояснительная записка Word: 37 страниц

Количество чертежей: 3 штук