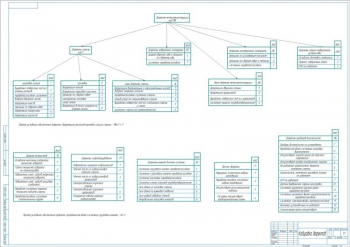

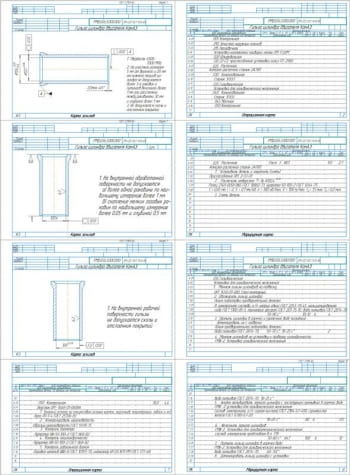

- Карта дефектов турбокомпрессора А1 с наименованием дефектов и их причин возникновения.

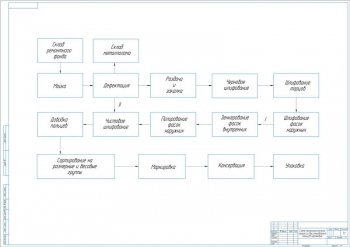

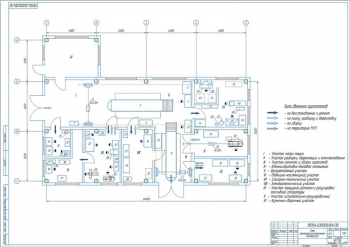

- Схема ремонта турбокомпрессора А1.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 страницах, где описаны дефекты и способы их восстановления турбокомпрессора двигателя ЯМЗ.

Турбокомпрессор и турбонаддув – недорогой способ для поднятия мощности двигателя. Турбокомпрессор работает следующим образом: отработавшие газы, которые вытесняются из цилиндров поршнями, попадают через выпускной коллектор под давлением и с большой скоростью в корпус турбинного колеса и приводят во вращение турбинное колесо. Компрессорное колесо, жестко установленное на валу турбинного колеса, прокачивает воздух через систему очистки и направляет во впускной коллектор. Показан рисунок направления воздуха и отработавших газов в турбокомпрессоре.

Описаны основные направления развития ремонтного производства, а также правила эксплуатации и факторы, которые влияют на срок службы турбокомпрессора.

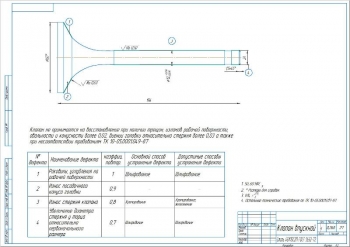

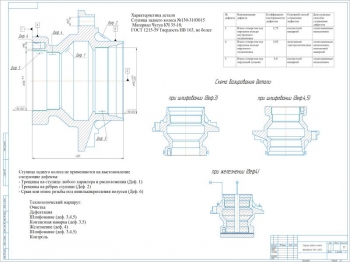

Рассмотрены дефекты деталей турбокомпрессора. Первыми описаны дефекты корпуса подшипников турбокомпрессора, изготавливаемого из серого чугуна СЧ 21. К ним относятся обломы разного размера и расположения, трещины, износ отверстий под уплотнительные кольца или втулки, повреждение и износ резьбы в отверстиях корпуса и на шпильках. Восстановление трещин проводят их заваркой с последующей зачисткой шлифованием.

Далее описан дефект в виде трещин на корпусе турбины, которые допускаются или не допускаются, а также способ их ремонта. Перечислены трещины на фланце, на средней перегородке, на внешней поверхности корпуса и в седле клапана, которые не представляют опасности, при условии, что уплотняющая поверхность в порядке.

Сваркой соединяется колесо турбины с валом и в процессе эксплуатации появляются следующие дефекты:

- Увеличение биения шеек вала;

- Обломы или трещины на диске или лопатках колеса;

- Износ радиусной части колеса турбины;

- Кольцевые риски на торцовой поверхности диска колеса;

- Износ шеек вала под маслоотражатели или под втулки;

- Износ канавок пол уплотнительные кольца и др.

Основной метод восстановления в данном случае – обрезка дефектного вала от колеса турбины, приварка нового с дальнейшей механообработкой.

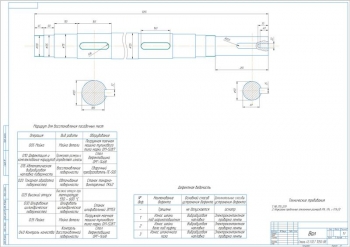

Из серого чугуна СЧ 21-40 изготавливается крышка корпуса подшипников. на ней возможно возникновение обломов, износа и трещин внутренней поверхности отверстия под уплотнительные кольца. При наличии обломов или трещин крышку бракуют вне зависимости от их размера и расположения. Износ отверстия же восстанавливают двумя способами:

- Первый – установка ремонтной втулки в отверстие ступицы крышки с дальнейшей механической обработкой до нужного размера;

- Второй – отрезка ступицы и приварка новой с номинальными размерами отверстия под уплотнительные кольца.

Маслоотражатель бракуют при наличии трещин, износе отверстия под вал ротора и износе торцовой поверхности. Способом установки ремонтной втулки с последующей проточкой на ней канавок под уплотнительные кольца производят восстановление при износе канавок под эти самые кольца.

Колесо компрессора бракуют и не подлежит восстановлению при появлении трещин, погнутости, обломов на лопатках и других рабочих поверхностях, при наличии износа в виде следов контакта о корпус в радиусной части.

Осмотр бронзовой втулки ротора проводят при помощи лупы и бракуют ее при наличии сколов, трещин и глубоких рисок на рабочих поверхностях, а также при износе торцов до исчезновения пазов. Износ наружного и внутреннего диаметров проверяют мерительным инструментом, причем они должны быть в пределах чертежного допуска, иначе втулка бракуется.

Приведено описание основных требований к сборке турбокомпрессора. Все детали должны быть очищены от нагара, лаковых отложений и грязи, обезжирены, промыты и высушены. Каждая операция сборки должна выполняться инструментом и приспособлениями, которые предусмотрены технологическим процессом. Четкая организация пооперационного контроля обеспечивает высокое качество сборки турбокомпрессора.

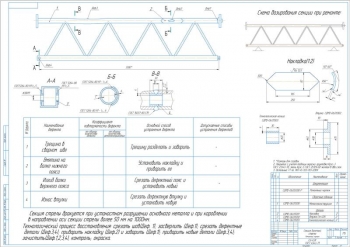

Прекращение циркуляции масла в момент остановки двигателя – одна из главных причин поломки турбокомпрессора. Для избегания этого устанавливается дополнительная система смазки, заключающаяся в установке Т-образного разветвителя с обратным клапаном в подающем маслопроводе.

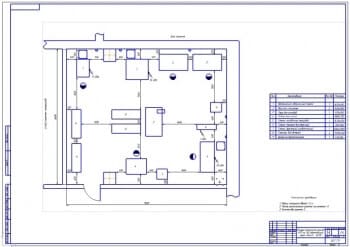

Рассчитаны основные показатели производственного процесса ремонта. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Общая годовая трудоемкость |

1325 чел.*ч |

|

2 |

Номинальный годовой фонд времени работы |

1989 ч |

|

3 |

Расчетный годовой фонд |

1743 ч |

|

4 |

Действительный годовой фонд рабочего времени оборудования |

1949 ч |

Для ремонта турбокомпрессора необходим одни производственный и один вспомогательный рабочие. Перечислено оборудование, которое применяется при ремонте компрессора.

Для заделки трещин в корпусе и установки втулок на изношенных посадочных местах могут применяться полимерные материалы. Применение данных материалов позволяет снизить себестоимость ремонта, трудоемкость восстановления и расход материалов. С помощью наполнителей улучшаются физико-механические, фрикционные и антифрикционные свойства, повышаются теплостойкость и теплопроводность. Приведена таблица состава композиции в частях по массе и описан технологический процесс изготовления смолы, а также процесс ремонта трещин до 20 мм и от 20 до 150 мм.

В ходе выполнения работы был приведено краткое описание устройства турбокомпрессора и его работы.

Рассмотрены дефекты деталей и способы их восстановления.

Описаны основные требования к сборке турбокомпрессора и дополнительная система смазки.

Рассчитан общая годовая трудоемкость и фонды рабочего времени производства и оборудования.

Перечислено применяемое оборудование при ремонте и применение полимерных материалов.

В программе: Компас 3D v