Перечень чертежей:

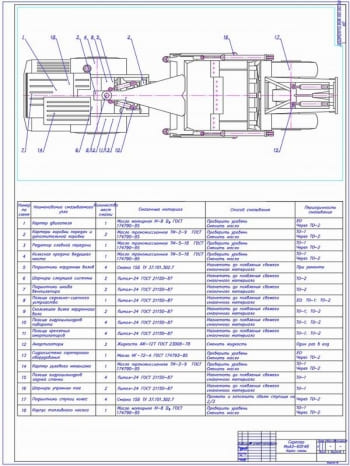

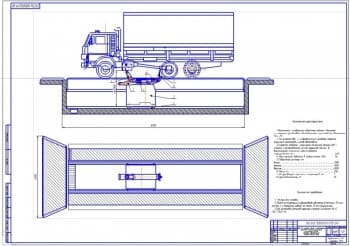

- Сборочный ремонтный чертеж картера заднего моста КАМАЗ формата А1 с техническими требованиями:

- Сварные швы должны быть маслонепроницаемы

- Сварка стыковая трением в 2-х местах. Несовпадение контуров деталей не более 1,5 мм. Зачистить грат с наружной стороны

- Сварка автоматическая дуговая в углекислом газе плавящимся электродом. Шов по незамкнутой линии

- Сварка автоматическая дуговая в углекислом газе плавящимся электродом. Шов не должен доходить до торцов деталей по 7, 8, 9 на 2..3 мм. Допускается плавное уменьшение сечения шва на длине 7 мм от его концов

- Окалина на поверхностях картера недопустима

- М - зона нормализации стыкового сварного шва (нагрев ТВЧ)

- На поверхностях Р и С допускается след от выхода резца глубиной до 0,1 мм и шириной до 2,5 мм

- Резьбовые отверстия зенковать под 90 на высоту профиля резьбы, кроме обозначенных отверстий

- Допускается ступенчатое сверление - 4 ступени равной длины

- Допускается проверка обработкой

- Зазор между деталями должен быть не более 0,5 мм с каждой стороны

- Деталь устанавливать по потребности не более 1 шт с каждой стороны. Край подкладки должен быть приварен

- Допускается расположение паза Л под углом 900 к указанному

- Неуказанные предельные отклонения размеров по ОН 025 202-66

- Покрытие внутренней поверхности по ОСТ 37.002 0618-80

- Допускается непрокрашивание поверхности на участке Т

- При приложении крутящего момента 2500 кгс.м к концевому фланцу и зажиме картера в местах крепления рессор не должна быть остаточной деформации и нарушения качества сварного шва

- Клеймить

- На участках 900 допускается увеличение диаметра поверхности до 340,68 мм

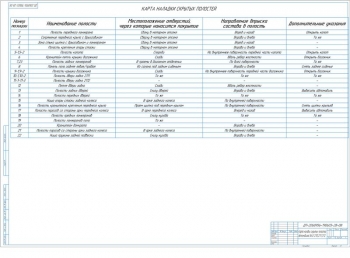

- Чертеж дефектовочной карты А1 с графами:

- Название дефекта

- Способы восстановления

- Достоинства способа

- Недостатки способа

- Заключение

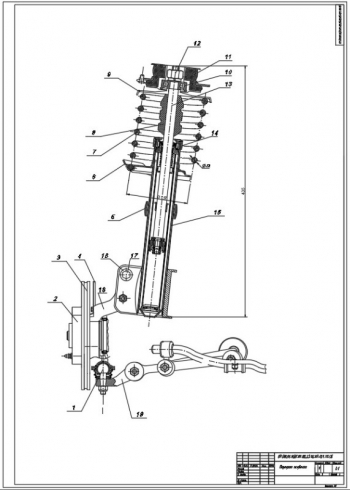

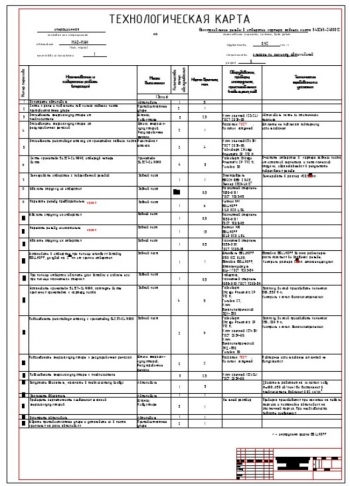

- Технологическая карта восстановления детали А1 с операциями:

- 005 Сверлильная

- 010 Сварочная

- 015 Прессовая

- 020 Слесарная

- 025 Сверлильная

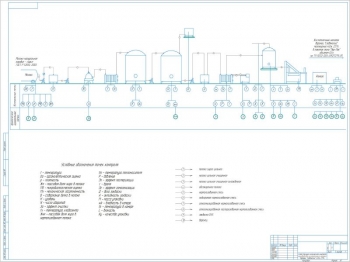

- Карта технологического процесса восстановления А1

- Рабочий чертеж карты технологии ремонта картера заднего моста А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 12 листах.

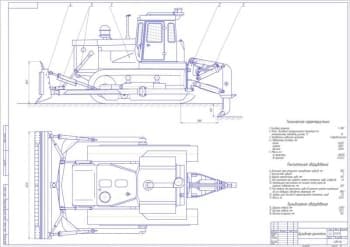

В пояснительной записке разработан технологический процесс восстановления картера заднего моста КАМАЗ, предназначенного для опоры главной передачи, дифференциала и полуосей, а также для защиты этих деталей от механических повреждений и загрязнений.

Приведен технологический раздел. Выполнено описание служебного назначения детали. Картер относится к классу деталей «круглые стержни». Выполнен сварным, из стальных штампованных балок, к которым приварены фланцы для крепления картеров главных передач и суппортов тормозных механизмов, цапфы ступиц колес, кронштейнов крепления реактивных штанг и опор рессор. На картерах мостов автомобилей-самосвалов приварены установочные пластины для крепления опор рессор. Как и большинство деталей этого класса, картер в процессе эксплуатации подвергается: периодическим нагрузкам от сил давления газов и инерции движущихся масс, которые вызывают переменные напряжения в ее элементах; трению шеек о вкладыши подшипников; трению при высоких удельных давлениях; динамическим нагрузкам; изгибу и скручиванию и т.д. Для них характерны следующие виды износа — окислительный и нарушение усталостной прочности, молекулярно-механический, коррозионно-механический и абразивный. Они характеризуются следующими явлениями — образованием продуктов химического взаимодействия металла со средой и разрушением отдельных микрорайонов поверхностного слоя с отделением материала; молекулярным схватыванием, переносом материала, разрушением возникающих связей, вырыванием частиц и др.

Картер ведущего моста автомобиля КАМАЗ изготавливается из стали 17ГС. Рассмотрены основные дефекты, к которым относятся:

- Погнутость картера

- Нарушение сварных швов

- Износ шеек под подшипники

- Износ крепления под рессоры

- Износ резьбы под ступицу колеса

- Заломы шпилек

Произведена оценка дефектов и методов их восстановления. Определены следующие возможные виды устранения дефектов:

- Погнутость картера устраняется правкой под прессом

- Нарушение сварных швов - посредством повторной сварки, после очистки нарушенных участков. Принята электродуговая сварка электродами 5 мм и обратной полярностью

- Износ шеек под наружные подшипники - применяется наплавка с последующей обработкой до номинальных размеров. Выбрана наплавка под слоем флюса

- Износ крепления под рессоры восстанавливается посредством замены на новое

- Износ резьбы под ступицу колеса - наплавка с последующей проточкой и нарезанием резьбы по рабочему чертежу

- Заломы шпилек: данный дефект можно устраняется двумя способами. Первый: просверливание в шпильках отверстия и выкрутка их. Второй - высверливание шпильки и заново нарезка резьбы. В проекте принят первый способ.

Составлен маршрут восстановления картера моста заднего, включающий следующие операции:

- Подготовительная:

- Проверка геометрических размеров

- Правка центров под патрон

- Очистка поврежденных участков сварных швов

· Сварочная – сварка поврежденных швов

- Прессовочная – правка моста

- Токарная – правка центров (править с двух сторон)

- Фрезерная – срезка сованных шпилек

- Сверлильная – сверление отверстий в шпильках

- Слесарная – выкрутка шпильки

- Наплавочная – наплавка посадочных мест под подшипник

- Фрезерная – срезка креплений под рессору

- Сварочная – приварка нового крепления

- Токарная (черновая, чистоовая) - точение шейки под подшипник

- Токарная – нарезание резьбы

- Термическая – закалка ТВЧ

- Шлифовальная (черновая, чистовая) – шейка под подшипник

Выполнен расчет припусков с определением основных значений. Сделан расчет норм времени с определением штучного времени:

- Токарные работы 1,05 мин

- Сверлильные 4,06 мин

- Шлифовальные 1,81 мин

Сварочные, наплавочные и слесарные роботы определяются по нормативным документам.

В данной работе выполнен проект технологического процесса восстановления картера заднего моста КАМАЗ, предназначенного для опоры главной передачи, дифференциала и полуосей, а также для защиты этих деталей от механических повреждений и загрязнений.

В программе: Компас 3D v