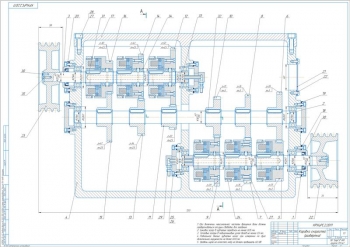

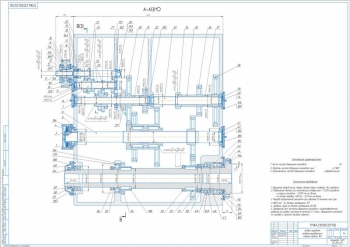

- Чертеж коробки подач с электромагнитными муфтами, А1

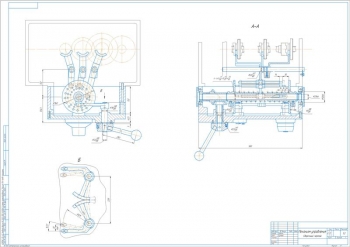

- Сборочный чертеж синхронизатора, с указанием технических условий для испытания

- Конструкция стола, А1

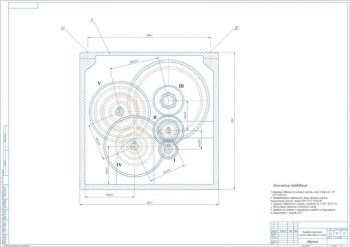

- Кинематическая схема вертикального многошпиндельного полуавтомата модели 1К282, А3

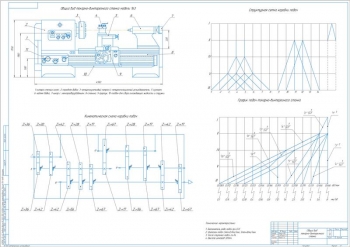

- Силовое исполнение кинематической схемы станка, А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 45 листах.

Приведены общие сведения о станке. Вертикальные токарные полуавтоматы модели 1К282 с восемью шпинделями последовательного действия предназначены для выполнения патронных операций по черновой и чистовой обработке деталей в условиях крупносерийного и массового производства. Заготовка, закрепленная в зажимном приспособлении на начальной позиции, последовательно проходит через семь рабочих позиций станка, где выполняются соответствующие операции обработки в зависимости от используемого оборудования: точение, расшлифовка отверстий, сверление одним или несколькими инструментами, зенкерование и развертывание отверстий. Машины оснащаются двойной индексацией для обработки деталей в два потока. В таком случае на машине присутствуют две позиции для загрузки, и каждая заготовка проходит последовательную обработку на трех рабочих позициях. Типичные детали, изготавливаемые на полуавтомате, включают диски, фланцы, зубчатые колеса и шкивы. Машина оборудуется различными опорами в соответствии с процессом обработки, а также оснащается зажимными устройствами, инструментальными группами и вспомогательными приспособлениями.

Рассмотрен принцип формообразования обрабатываемых поверхностей - точение резцом посредством сниманием стружки. Приведена техническая характеристика станка, силовые характеристики рабочих позиций, наладочные данные суппортов и возможные циклы обработки.

Управление станком осуществляется воздействием на электрические кнопки и переключатели.

Приведено описание кинематической схемы. Рассмотрены цепи: главного движения, рабочих подач и быстрых перемещений.

Описана компоновка механизмов. Станок имеет восемь секторов-позиций, включая загрузочную, которая не требует приводов и используется для размещения устройств, общих для всех позиций. Остальные позиции можно рассматривать как отдельные станки, соединенные общими приводами, управлением и базовыми деталями.

Описаны основные механизмы и их регулирование. Редуктор передает движение от электродвигателя основного привода на два центральных зубчатых колеса, которые вращаются с различными скоростями. На передних поверхностях его корпуса можно устанавливать дополнительные устройства, такие как подъемники или запрессовщики. Коробка подач предназначена для регулировки скорости вращения шпинделя и подачи суппорта на определенной позиции преобразования вращательного движения привода в линейное движение суппорта и автоматического изменения скорости и направления движения в соответствии с заданным циклом. В них встроены защитные устройства. Командоаппарат предназначен для управления рабочими и холостыми режимами работы суппорта, а также для регулировки их параметров. Сигналы о движении кулачкового вала и о перегрузке предохранительных муфт поступают от коробки подач. Синхронизаторы используются для плавного соединения шпиндельной группы с неподвижной частью главного привода в нужном положении, что облегчает ремонт и обслуживание механизма, разделенного на две части. Тормоз прекращает вращение шпинделя после его индексации, затем снова освобождается для ручного поворота зажимного приспособления. Это необходимо при использовании электроключа или загрузке сложной заготовки. Механизм активируется от общего привода с синхронизаторами. Шпиндельный стол используется для перемещения шпинделей с одной позиции на другую. Он устанавливается на конической части колонны и поддерживается двойным упорным подшипником. Упорный подшипник обеспечивает линейное движение шпинделей и надежное удержание их местоположения при воздействии опрокидывающих нагрузок. Механизмы поворота обеспечивают плавную индексацию стола, а фиксатор предназначен для точной угловой его установки в рабочем положении и фиксации под воздействием сил резания. Для выполнения наиболее распространенных видов обработки служат суппорты: вертикальный, универсальный, параллельного действия, с приводом сверлильной головки, с расточной головкой. Применены асинхронные электродвигатели с короткозамкнутым ротором, контакторы, реле, выключатели и другие стандартные элементы электрооборудования.

Приведены меры по безопасности работы, эстетика и эргономика.

Выполнены конструкторские расчеты. Определена мощность главного привода 55 кВт. Рассчитаны режимы резания для точения торца:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

1,5 мм |

|

2 |

Подача |

0,8 мм/об |

|

3 |

Стойкость инструмента |

30 мин |

|

4 |

Скорость резания |

102,887 м/мин |

|

5 |

Частот вращения |

125 об/мин |

|

6 |

Сила резания |

1888,517 Н |

|

7 |

Мощность |

3,175 кВт |

|

8 |

Основное время |

0,36 мин |

Аналогичные показатели определены для операций по точению наружной цилиндрической поверхности, выточек, торца, растачиванию отверстия, его сверлению.

Произведен расчет подшипников качения главного привода. В ходе расчета валов цепи определены реакции в опорах и изгибающие моменты в опасных сечениях.

В проекте выполнена разработка конструкции токарного вертикального многошпиндельного полуавтомат модели 1К282 с расчетом технических и конструктивных параметров его привода главного движения.

Спецификация – 2 листа

В программе: Компас 3D v