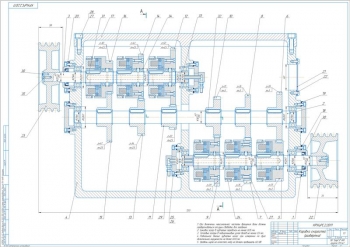

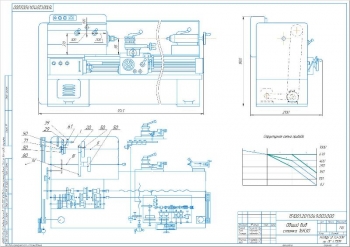

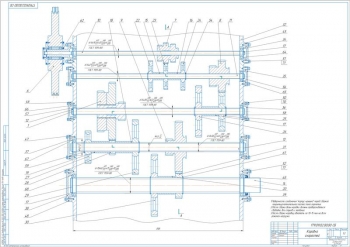

- Чертеж общего вида токарно-винторезного станка, А1, с кинематической схемой и структурной сеткой коробки подач, с графиком подач:

- Знаменатель ряда подач 1,41

- Диапазон подач 0,1-8 мм/мин

- Число ступеней подач 14

- Высота центров 320 мм

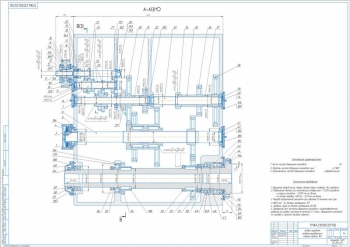

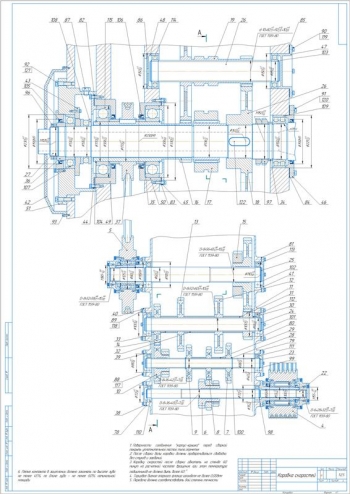

- Развертка коробки подач, А1

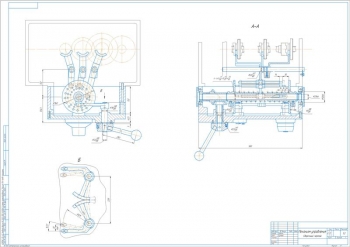

- Рабочий чертеж свертки коробки подач, А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 39 листах.

В проекте выполнена разработка конструкции автоматической коробки подач токарно-винторезного станка с расчетами технических параметров.

Посредством токарно-винторезных станков выполняются разнообразные токарные и винторезные работы, включая точение конусов и нарезание всех ходовых типов резьб: метрической, модульной, дюймовой и питчевой.

В качестве прототипа принят станок модели 163. В данном типе станка движение резания осуществляется путем вращения шпинделя вместе с заготовкой. Движение подачи представляет собой прямолинейное перемещение суппорта в продольном и поперечном направлении, при этом верхняя часть суппорта движется под углом к оси вращения шпинделя. Движение формирования винтовой поверхности также является прямолинейным поступательным перемещением суппорта в продольном направлении, которое кинематически связано с движением шпинделя.

Приведено технологическое обоснование технических характеристик станков.

Сделан выбор предельных режимов резания и электродвигателя. Размер обрабатываемой заготовки в пределах 65 мм – 320 мм. Скорость резания: максимальная 197,8 м/мин, минимальная 90,2 м/мин. Определена мощность на подачу, равная 0,5 кВт.

Составлены технические требования к приводу станка и выполнен его кинематический расчет. Вычислены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Структура |

БШ-2 |

|

2 |

Число шестерен коробки |

20 |

|

3 |

Количество валов |

5 |

|

4 |

Число ступеней подачи |

6 |

Рассчитаны числа оборотов выходного вала и подобраны числа зубьев зубчатых колес.

Сделан силовой расчет привода станка с определение крутящих моментов на всех валах.

Выполнен прочностной расчет основных элементов приводов станков. Определен модуль всех передач 2 мм. Рассчитаны параметры зубчатых колес: диаметр делительной окружности, вершин и впадин зубьев, ширина зубчатых колес.

В ходе приближенного расчета валов вычислены их диаметры. С целью унификации сборочного узла диаметры всех валов приняты 20 мм.

Произведен проверочный расчет валов на прочность на совместное действие изгиба и кручения. Наиболее нагруженным является вал 3. Рассчитаны силы в зацеплении: окружная 402 Н и 2536 Н, радиальная 377 Н и 2384 Н. Построена эпюра крутящих и изгибающих моментов.

Сделан выбор электромагнитных муфт и соединительных элементов. На всех валах коробки подач применены одинаковые шпонки – 6×4×12 мм. Приняты электромагнитные муфты Э1М - 2 04, 2 06, 2 07.

Выбраны подшипники опор вала и под зубчатыми колесами 160203.

Для обеспечения смазки коробки подач станка в процессе разработки применена комбинированная система смазки, включающая в себя погружение некоторых элементов коробки в масляную ванну и импульсную подачу смазочного материала к отдельным поверхностям трения одновременно.

Описана система управления коробкой подач посредством электромагнитных муфт.

В программе: Компас 3D v