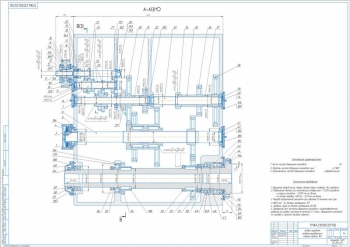

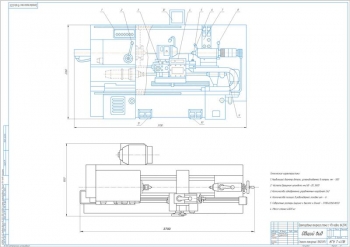

- Чертеж механизма управления коробки подач токарного станка, А1

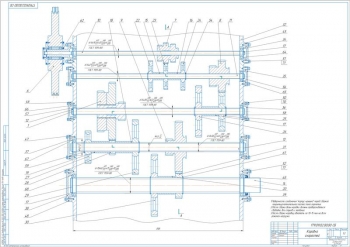

- Свертка коробки подач, А2

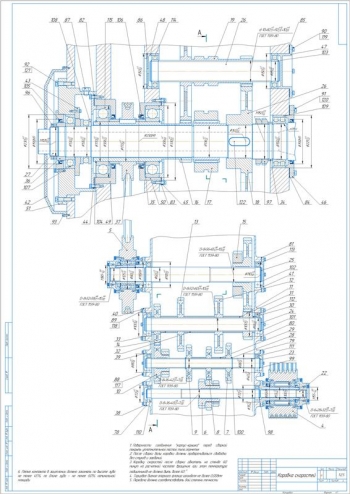

- Сборочный чертеж, А1

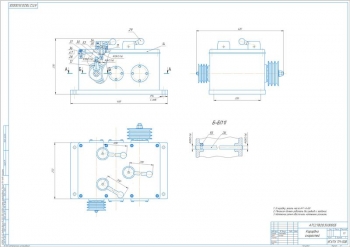

- Коробка скоростей в сборе, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 35 листах.

На токарных станках выполняется обработка деталей, таких как валы, диски и втулки. Выполняется обтачивание внешних цилиндрических поверхностей, торцов и уступов, создание канавок, отрезка, расширение отверстий, обработка конических и профильных поверхностей, сверление, зенкерование и развертывание отверстий, нарезание наружной и внутренней резьбы различными инструментами, включая резец, метчик и плашку, формирование резьбы с помощью вихревого метода, а также накатывание рифленых поверхностей. Основным фактором, влияющим на скорость обработки материала, является вращение шпинделя, на котором закреплена заготовка, и это достигается с помощью коробки передач с 18 скоростными режимами.

Сделано определение исходных данных для проектирования. Проектируемый станок предназначен для точения цилиндрических поверхностей с диаметром: максимальным 360 мм, минимальным 90 мм. Рассчитаны режимы резания:

|

№ |

Наименование |

Чугун |

Сталь |

||

|

Черновая |

Чистовая |

Черновая |

Чистовая |

||

|

1 |

Глубина резания, мм |

2 |

0,5 |

2 |

0,5 |

|

2 |

Подача, мм/об |

1,5 |

0,2 |

1,3 |

0,8 |

|

3 |

Скорость резания, м/мин |

20,55 |

252,21 |

27,19 |

144,86 |

|

4 |

Частота вращения шпинделя, об/мин |

20 |

900 |

25 |

500 |

Рассчитана мощность двигателя 4,71 кВт.

Приведен кинематический расчет. Выполнено построение структурной сетки и графика чисел оборотов. Определено передаточное отношение постоянных передач 0,1836, по которому сделан подбор зубчатых колес. Рассчитаны числа зубьев колес и действительные значения подач.

В ходе силового расчета коробки подач вычислена тяговая сила 20,4 кН, крутящий момент на валу конечного звена 347,6 Нм, мощность на конечном валу 0,01 кВт. Аналогичные значения определены для всех валов. Определены модули зубчатых зацеплений.

Сделан расчет элементов коробки подач. Определены геометрические параметры зубчатых колес: делительный диаметр, диаметр вершин и впадин зубьев, межосевое расстояние, ширина венцов. Составлена сводная таблица.

В ходе предварительного расчета диаметра валов определены значения: для первого вала 6,6 мм, для второго 7,7 мм, для третьего 9,8 мм, для четвертого 13,6 мм.

Выполнен расчет промежуточного вала на прочность. Расчет проведен для четвертого вала, как наиболее нагруженного. Определены значения для 12-го и 13-го зубчатого колеса: окружная сила 37,29 Н и 119,1 Н, радиальная 13,55 Н и 43,31 Н. Построена эпюра изгибающих моментов в вертикальной и горизонтальной плоскости. Диаметр вала в опасном сечении равен 20 мм. Определен коэффициент безопасности в опасном сечении, равный 17.

Проведен выбор элементов, передающих крутящий момент. Расчет шлицевых соединений и шпоночных произведен по напряжениям смятия. Принята шпонка 5х5х10 мм.

Приняты радиальные подшипники № 203. Вычислена динамическая грузоподъемность 325 Н и долговечность 10,1 млн.об.

Выполнен расчет усилий на рукоятках механизма управления. Определены силы, приводимые к рычагу для перемещения дисков 64,5 Н, длина рукояти 250 мм.

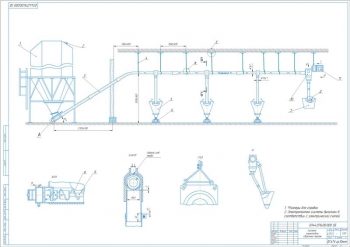

Приведено описание конструкции коробки скоростей. Механизм коробки передач находится в корпусе, изготовленном из серого чугуна марки СЧ20. В коробке расположены четыре вала. На них установлены зубчатые колеса и блоки шестерен, передающие движение с входного на выходной вал. Все валы расположены на радиальных шарикоподшипниках. Для передачи требуемых крутящих моментов зубчатые блоки колес устанавливаются на валы при помощи шлицевых соединений, а неподвижные зубчатые колеса могут быть установлены как на валах со шлицами, так и с применением шпонок. Для передачи движения на валы используются электромагнитные муфты, в то время как на ходовой винт движение передается с помощью кулачковой муфты. Неподвижные колеса зафиксированы пружинными стопорными шайбами, чтобы предотвратить осевое смещение. Для управления переключением скоростей используется механизм с предварительной настройкой частоты вращения. Блоки фиксируются с помощью шариков с пружинами. Смазка подается к шестерням и подшипникам из насоса через трубки.

Сделан анализ технико-экономической эффективности.

В проекте разработана коробка подач токарного станка с 18 скоростными режимами.

В программе: Компас 3D v

Последние просмотренные материалы