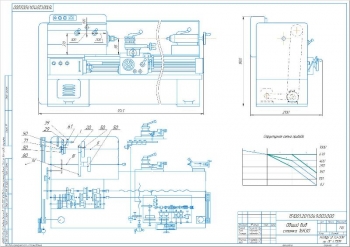

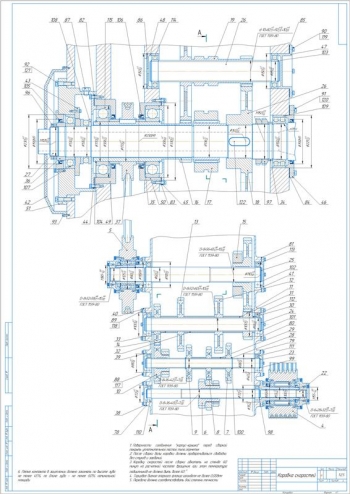

- Чертеж развертки коробки скоростей токарно-винторезного станка, А1

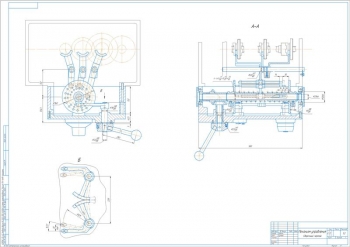

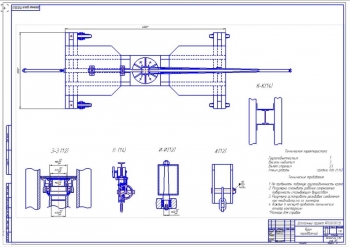

- Свертка коробки скоростей, А2

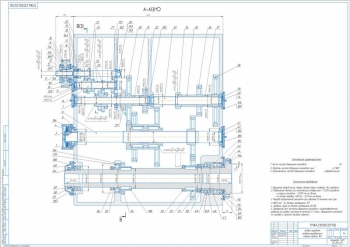

- Технический чертеж свертки передней бабки, А1

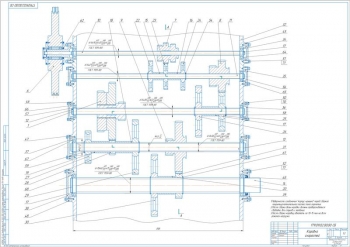

- Передняя бака в сборе (развертка), А1

- Конструкция шпинделя станка, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 59 листах.

Выполнен анализ конструкций современных металлорежущих станков, аналогичных проектируемому. В качестве прототипа принят токарно-винторезный станок модели 1А616, предназначенный для обработки небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях как индивидуального, так и серийного производства. На нем можно нарезать различные виды резьбы - метрическую, дюймовую, модульную и питчевую, используя соответствующий резец. Основные узлы представлены гитарой сменный колес, передней бабкой, фартуком с механизмом подач, суппортом с быстродействующим четырехпозиционным резцедержателем, задней бабкой, станиной, системой охлаждения и поддоном для сбора охлаждающей жидкости, коробкой скоростей и коробкой подач. Органы управления представлены рукоятками и рычагами.

Резание происходит путем вращения шпинделя вместе с обрабатываемой деталью. Подача осуществляется через прямолинейное поступательное перемещение суппорта с резцом в продольном и поперечном направлениях от ходового валика. Образование винтовой поверхности достигается через прямолинейное поступательное перемещение суппорта с резьбовым резцом в продольном направлении от ходового винта. Дополнительные движения включают ручные установочные перемещения суппорта, корпуса и пиноли задней бабки, а также поворот четырехпозиционного резцедержателя.

Принцип работы. Деталь для обработки устанавливается в центр или закрепляется в патроне. В резцедержателе суппорта можно закрепить до четырех резцов. Инструменты для обработки отверстий вставляются в конус пиноли задней бабки. Путем сочетания вращательного движения детали с поступательным перемещением резца на станке можно обрабатывать цилиндрические, конические, винтовые и торцовые поверхности.

В станке модели 1A6I6 применен разделенный привод движения резания.

Приведено описание конструкций, системы управления и принципа работы проектируемого узла. Для главного движения выбранного станка прототипа используется привод, включающий асинхронный двигатель, две клиноременные передачи, коробку скоростей с тремя валами, переборное устройство и шпиндельный узел, смонтированные в корпусе передней бабки. Переключение оборотов в коробке скоростей осуществляется с помощью электромагнитных муфт.

Рассчитан диапазон регулирования чисел оборотов шпинделя – 50.

Описана кинематическая схема узла с построением структурной сетки и графика частот. Определены передаточные отношения в каждой группе передач и числа зубьев для каждой элементарной двухваловой передачи.

Рассчитана мощность привода и крутящих моментов на валах. Общая мощность равна 3,328 кВт. Выбран асинхронный двигатель с короткозамкнутым ротором типа 4А100L4У3.

Приведен расчет передач, устройств и механизмов привода станка. Рассчитаны параметры зубчатых зацеплений. Для изготовления зубчатых колес принята сталь 40ХН. Определены допускаемые контактные напряжения и напряжения изгиба. Определены показатели между валами II–III:

|

№ |

Наименование |

Значение |

|

|

Колесо |

Шестерня |

||

|

1 |

Модуль зацепления |

3 мм |

|

|

2 |

Ширина венца |

13 мм |

18 мм |

|

3 |

Степень точности |

4,8 м/с |

- |

Аналогично рассчитаны значения для других валов.

Выполнен проверочный расчет зубчатой передачи по контактным напряжениям и напряжениям изгиба наиболее нагруженного зубчатого зацепления.

Сделан расчет клиноременных передач. Вычислены параметры передачи от вала электродвигателя к коробке скоростей к валу II привода главного движения. Принят клиновый ремень с сечением А, шириной 13 мм, толщиной 8 мм, длиной 1000 мм. Рассчитана диаметр ведущего шкива 125 мм, скорость ремня 6,7 м/с. Мощность, передаваемая одним ремнем, равна 0,81 кВт. Принято количество ремней – 4 шт.

Для остальных передач вычислены аналогичные значения.

Проведен предварительный расчет валов. Определены их диаметры: II – 25 мм, III – под подшипник 25 мм, под зубчатыми колесами 30 мм, IV – 25 мм, V – внутренний 45 мм, наружный 60 мм, VI – 30 мм, VII – 35 мм.

Выполнен уточненный расчет VI вала. Вычислены усилия: окружное 1943 Н, радиальное 707 Н. Определены реакции опор в двух плоскостях. Построена эпюра изгибающих моментов. Общий коэффициент запаса прочности вала равен 3,6.

Сделан выбор подшипников для наиболее нагруженной опоры. Выбран радиальный подшипник легкой серии 206 с динамической грузоподъёмностью 19,5 кН.

В ходе расчета подвижного шлицевого соединения на валу VI с размерами шлицев 8х32х36 мм определено допускаемое среднее давление на смятие 81 МПа, на износ 15,99 МПа.

Рассчитаны параметры шпоночного соединения вала VI. Под ведомым шкивом клиноременной передачи принята шпонка 60х12х56 мм.

Выбрана электромагнитная муфта ЭТМ042-1А.

Выполнен расчет шпиндельного узла на жесткость и угол кручения.

Приведено обоснование конструкции шпинделя. В передней опоры шпинделя установлен один роликовый радиальный двухрядный подшипник с короткими цилиндрическими роликами 3182113 и один упорно-радиальный шариковый двухрядный подшипник 178813. В задней опоре шпинделя установлен один роликовый радиальный двухрядный подшипник с короткими цилиндрическими роликами 3182107. Первый подшипник в передней опоре предназначен для радиальной нагрузки, а второй - для осевой. Роликовые подшипники установлены с предварительным натягом.

Описана система смазки шпиндельного узла. Принято циркуляционное смазывание без охлаждения масла для передней и задней опор, которое осуществляется автономной системой.

В проекте выполнена разработка конструкции привода главного движения токарно-винторезного станка на базе модели 1А616.

В программе: Компас 3D v

Последние просмотренные материалы