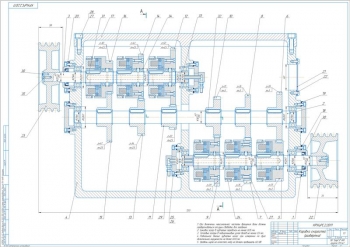

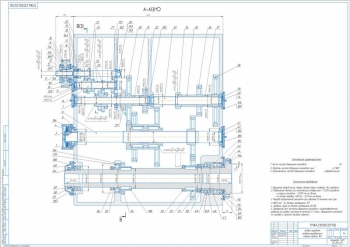

- Чертеж свертки коробки скоростей токарно-револьверного станка, А1

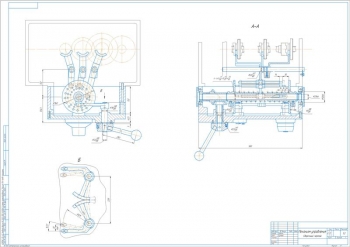

- Ступенчатое комбинированное сверло, А3

- Конструкция червячной зуборезной фрезы, А3:

- Модуль 14

- Число заходов 1

- Правое направление витков

- Число зубьев 9

- Делительный диаметр 108,8 мм

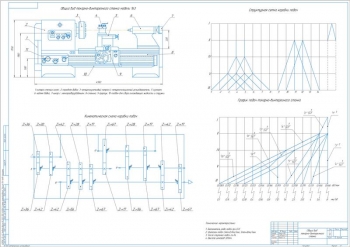

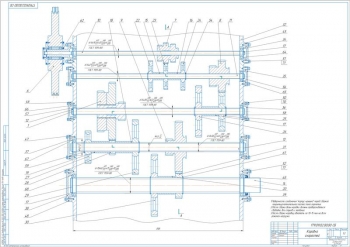

- Кинематическая схема коробки скоростей, А1, с конструкцией общего вида станка, структурной сеткой и графиком частот вращения:

- Мощность станка 11 кВт

- Число скоростей вращения шпинделя 14

- Диапазон частот вращения шпинделя 40-2800 об/мин

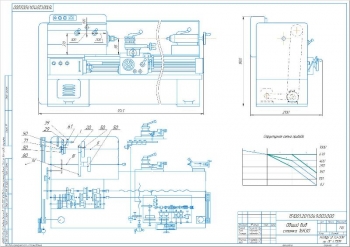

- Карта наладки на заточную операцию, А4

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах.

Выполнен кинематический расчет станка. Рассчитаны скорости резания при различных способах обработки стали 45 и серого чугуна, диапазон регулирования и числа ступеней передач. Сделан выбор структурной формулы коробки скоростей. Построена структурная сетка и график частот вращения шпинделя, по которому определены передаточные отношения. Приняты числа зубьев зубчатых колес:

|

№ |

Валы |

Значение |

|

1 |

I – II |

60 |

|

2 |

II – III |

96 |

|

3 |

II – IV |

90 |

|

4 |

IV-V |

90 |

|

5 |

V- III |

96 |

Проведена разработка кинематической схемы коробки скоростей. Принято расстояния между торцами зубчатых колес и стенкой корпуса 10 мм, между торцом колеса и зубчатого блока 8 мм, ширина канавки на зубчатых блоках для выхода долбяка – 7 мм.

Сделан силовой расчет станка. Определены мощности и крутящие моменты на валах. Мощность на валу электродвигателя равна 1,79 кВт. Выбран асинхронный электродвигатель общего применения типа 4А80В2У3 с короткозамкнутым ротором.

Приведен расчет основных параметров зубчатых зацеплений. Для каждой передачи вычислены модули, размеры зубчатых колес – делительный диаметр колеса и шестерни, их ширина, диаметры впадин и вершин, межосевое расстояние.

Выполнено конструирование и проверочный расчет валов. Определены их диаметры: 20 мм, шипа под подшипник 13 мм, 40 мм, 20 мм. Проверочный расчет выполнен для максимального нагруженного вала - шпинделя с крутящим моментом 105,72 Нм. Рассчитаны значения: силы, действующие на шпиндель – тангенциальная 1098,39 Н, радиальная 399,78 Н, резания 5301,24 Н. Межопорная длина шпинделя равна 600 мм, расстояние от левой опоры до точки приложения сил – 550 мм, консольная длина шпинделя – 60 мм. Построены эпюры изгибающих и крутящих моментов. Определены суммарные опорные реакции и изгибающие моменты. Диаметр вала в опасном сечении равен 32 мм. Коэффициент запаса прочности составляет 1,77.

Сделан выбор и расчет подшипников. Для установки шпиндельного узла в коробке скоростей применены радиально-упорные конические однорядные роликоподшипники: на правой опоре – №7309 (45×85×21 мм); на левой опоре - №7207 (35×72×18 мм). Рассчитана их долговечность. Для остальных валов применены радиальные однорядные шарикоподшипники №302 (15х42х13 мм) и №303(17х47х14 мм).

Выполнен выбор и расчет шпоночных и шлицевых соединений. На шпинделе применено шлицевое соединение 8×36×40×7 мм. Сделана проверка шлицев на смятие с определением допускаемого напряжения 28,98 МПа.

Произведен расчет шпиндельного узла на точность обработки. Шпиндель является последним звеном привода основного движения на станке, предназначен для закрепления заготовки и передачи ей крутящего момента. Его функционирование существенно влияет на точность обработки и эффективность работы станка. Рассчитаны прогиб на его переднем конце 0,0557 мм, смещение конца 0,06 мм.

Для смазки подшипниковых узлов применено индустриальное масло ИА-20. Смазывание осуществляется с помощью импульсной системы.

В проекте разработана конструкция коробки скоростей токарно-револьверного станка с его кинематическим и силовым расчетом.

В программе: Компас 3D v