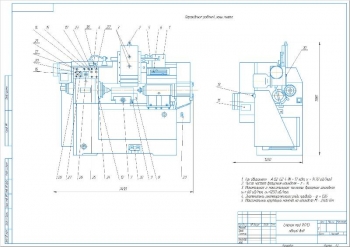

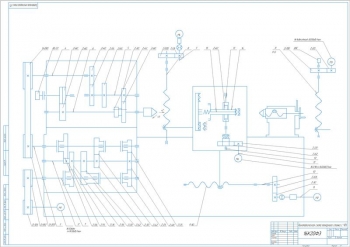

- Чертеж коробки скоростей токарно-револьверного станка модели 1336М, А1:

- Пятно контакта в зацеплении должно занимать по высоте зуба не менее 45 %, по длине зуба не менее 60 % номинальной площади

- После сборки валы должны проворачиваться без стуков и заеданий

- Коробку скоростей после сборки обкатать на стенде 60 мин на расчетной частоте вращения, при этом температура подшипников не должна быть более 700

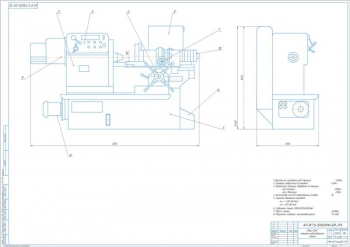

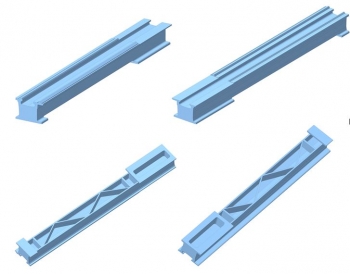

- Чертеж детали вал, А3

- Крышка подшипника, А3

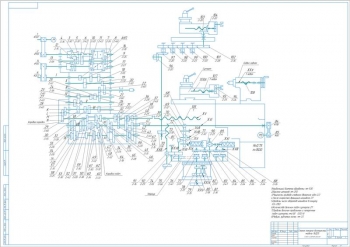

- Кинематическая схема токарного станка, А1, с характеристикой:

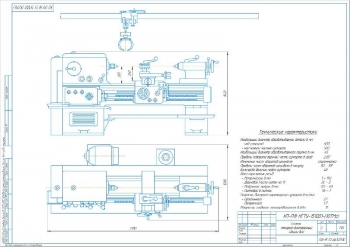

- Наибольший условный диаметр заготовки 1000 мм

- Число оборотов вращения шпинделя 15, частота 45 – 224 мин

- Мощность электродвигателя главного привода 11 кВт

- Масса станка 13300 кг

- Конструкция коробки скоростей, сборочный чертеж, А1

- Рабочий чертеж токарно-револьверного станка модели 1336П, А1, с графиком частот вращения и структурной сектой коробки скоростей

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 листах.

Приведено описание конструкции базовой модели станка, основных узлов и принципа работы. Станок предназначен для обработки деталей из пруткового материала, которые требуют последовательного применения различных режущих инструментов. Основные детали - штуцеры, ниппели, втулки, резьбовые детали и другие, которые производятся в условиях серийного производства. Кроме того, станок может быть успешно использован для разнообразных патронных работ. Основные узлы представлены направляющей трубой с поддерживающими стойками, механизмом подачи пруткового материала, передней бабкой с коробкой скоростей, суппортом с револьверной головкой, станиной и коробкой подач. Органами управления являются рукоятки, маховички, штурвал и кнопочная станция. На станке выполняются главные движения - резания и подач.

Для начала операции заготовка из пруткового материала крепится в патроне шпинделя станка. Затем необходимый набор режущих инструментов для выполнения этой операции устанавливается в револьверную головку в определенной последовательности, которая зависит от технологического процесса обработки детали. По завершении каждого этапа операции револьверная головка перемещается вручную в новую позицию из 16 фиксированных положений.

Сделан расчет режимов резания ковкого чугуна твердостью 150 НВ:

|

№ |

Наименование |

Значение |

|

1 |

Скорость вращения |

26,38 м/мин |

|

2 |

Сила резания |

7551,9 Н |

|

3 |

Мощность |

3,61 кВт |

Принят электродвигатель типа АИР132S8.

Выполнен кинематический расчет коробки скоростей с определением передаточного отношения всех передач и подбором числа зубьев колес.

Приведены силовые расчеты и расчеты деталей на прочность. Рассчитаны значения угловых скоростей валов, мощности и крутящих моментов на них.

В ходе проектного расчета зубчатых передач выбран материал для изготовления зубчатых колес – сталь 40Х. Определены допускаемые контактные напряжения и напряжения изгиба зубчатых колес. Вычислены размеры: модуль 2 мм, межосевое расстояние 103 мм, ширина шестерни и колеса 25,75 мм и 34,25 мм. Рассчитаны геометрические параметры передач: делительный диаметр шестерни, диаметр впадин и вершин, ширина венца, передаточное число.

Сделан проверочный расчет наиболее нагруженной прямозубой передачи по контактным напряжениям и напряжениям изгиба.

В ходе расчета валов выполнено определение диаметров их ступеней. Рассчитаны выходные концы валов для установки подшипников: 21 мм, 26 мм, 32 мм, 41 мм и 47 мм. Вычислены параметры для V-го вала, как наиболее нагруженного: силы в зацеплении – окружная 7532,2 Н, радиальная 2741,5 Н, осевая 3275,9 Н. Определены возникающие в опорах усилия, реакции опор, изгибающие моменты в плоскостях. Построены эпюры.

Произведен расчет вала на усталостную прочность. Вычислен коэффициент запаса прочности, равный 2,31. Его статическая прочность рассчитана по эквивалентным напряжениям.

Сделан выбор и расчет подшипников. Приняты шариковые радиальные однорядные подшипники 209. Вычислена динамическая радиальная грузоподъемность 30530 Н.

Выполнен расчет шпоночного соединения для крепления зубчатого колеса на втулке, передающего крутящий момент с четвертого вала на пятый. Выбрана шпонка 10х8х36 мм.

Рассчитаны параметры прямобочных шлицевых соединений, обеспечивающих неподвижность зубчатых колес относительно валов в окружном направлении.

Приведен расчет клиноременной передачи. Определены показатели: длина ремня 600 мм, число ремней 7 шт, натяжение ремня 393,8 Н, ресурс наработки 2000 ч.

Описаны системы управления и смазки.

Разработаны мероприятия по технике безопасности и охране окружающей среды.

В проекте выполнена модернизация привода главного движения и механизма переключения станка модели 1336М.

Расчетно-пояснительная записка Word: 37 страниц

Спецификация – 4 листа

В программе: Компас 3D v