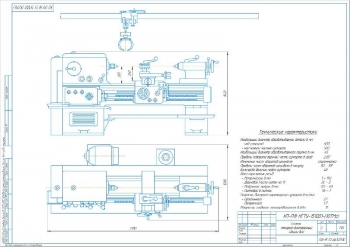

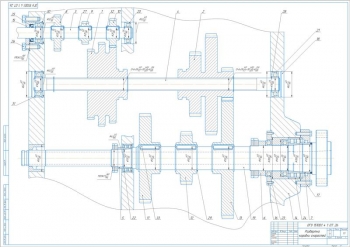

- Чертеж общего вида токарно-револьверного станка, А1:

- Высота оси шпинделя над станиной 200 мм

- Диаметр отверстия в шпинделе 40 мм

- Количество гнезд в револьверной головке 16

- Скорость вращения шпинделя: макс 400 об/мин-1, мин 80 об/мин-1

- Масса станка 2200 кг

- Мощность главного электродвигателя 7,5 кВт

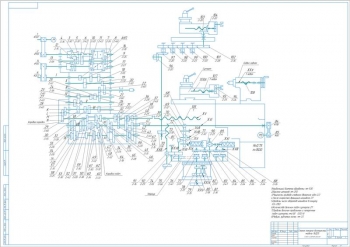

- Кинематическая схема станка, А1

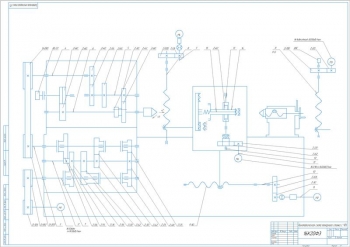

- Развертка коробки скоростей, А1

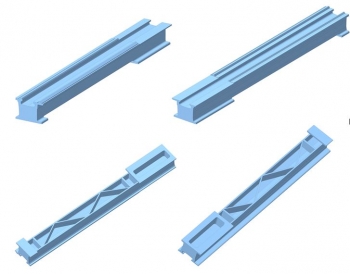

- Свертка сечения конструкции коробки скоростей, А2

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах.

Проектируемый токарно-винторезный станок предназначен для обработки различных деталей из пруткового материала в условиях как мелкосерийного, так и серийного производства. Он обеспечивает выполнение операций чистовой и получистовой обработки, включая обтачивание наружных цилиндрических, конических и фасонных поверхностей, обработку торцовых поверхностей, нарезку резьбы, сверление и протягивание отверстий, отрезку, подрезку и другие операции. Станок оснащен барабанной револьверной головкой с горизонтальной осью вращения, параллельной оси шпинделя. В приводе подач имеется предохранительная шариковая муфта.

Определены диапазоны регулирования частоты вращения шпинделя и подач.

Сделан расчет значений мощностей резания для различных видов фрезерования. Максимальная расчетная мощность электродвигателя равна 6,4 кВт. Принят электродвигатель типа 4А132М6У3.

Определено тяговое усилие подачи 211,4 Н и мощность двигателя подачи 6,72 кВт.

Приведен кинематический расчет привода главного движения. Построен график частот вращения шпинделя с определением основных значений. Задана структурная формула коробки скоростей К = 2 × (1 + 1 × 3) = 8.

Сделан выбор кинематической схемы привода. Определены числа зубьев шестерен и зубчатых колес. Модуль для двигателей принят 2.7 мм.

Рассчитаны окружные скорости зацепления колес и проведена аналитическая проверка точности кинематического расчета.

В ходе силовых расчетов конструктивных элементов разработанного узла определена механическая характеристика привода главного движения. Номинальная частота вращения шпинделя равна 127 мин-1.

Приведен расчет наиболее нагруженной зубчатой передачи на выносливость при изгибе и контактную выносливость. Определены значения:

|

№ |

Наименование |

Значение |

|

Шестерня |

Колесо |

||

|

1 |

Крутящий момент, кгс/м |

36,5 |

58,4 |

|

2 |

Диаметр начальной окружности, мм |

191 |

|

|

3 |

Ширина венца |

60 мм |

|

|

4 |

Допустимое напряжение при изгибе, кгс/мм2 |

40 |

|

|

5 |

Допустимое контактное напряжение, кгс/мм2 |

34,7 |

|

Сделан расчет диаметров валов с расчетом наиболее нагруженного вала, расположенного перед шпинделем, на усталостную прочность.

Выполнено описание работы промышленного робота. Для повышения эффективности обслуживания токарного станка выполнена автоматизация замены инструмента путем применения автоматического механизма. Он представлен отдельным узлом, выполненным из автооператора, редуктора, перегружателя, руки, втулки, механизма контроля и магазина инструментов барабанного типа, рассчитанного на 12 инструментов. Выбор инструмента производится в любой последовательности.

Принцип работы разработанного узла. Корпус станины станка содержит коробку передач, которая управляется с помощью рукояток переключения скоростей. Двигатель привода главного движения, размещенный на задней части корпуса, передает движение на первый вал коробки передач через клиноременную передачу. На первом валу находится шкив ременной передачи. Передача движения на шпиндель осуществляется благодаря цилиндрическим прямозубым зубчатым колесам и блокам зубчатых колес. Для передачи движения на шпиндель используются коническая и прямозубая цилиндрическая передачи с низким передаточным отношением. Переключение скоростей и торможение шпинделя осуществляются вручную при помощи соответствующих рукояток.

В работе спроектирована коробка скоростей универсального токарно-револьверного станка с расчетами технических параметров.

Расчетно-пояснительная записка Word: 24 страницы

Спецификация – 3 листа

В программе: Компас 3D v