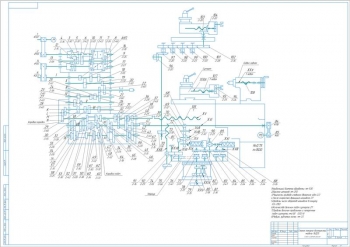

- Чертеж токарно-винторезного станка, А2:

- Диаметр обрабатываемой детали: над станиной - 600 мм, над нижней часть суппорта - 500 мм

- Пределы поворота верхней части суппорта 65 0

- Количество величин подач суппорта 48

- Шаг нарезаемой резьбы: метрической 1-192 мм, дюймовой 24 -2 , модульной 0,5-48 мм, питчевой 96-1 питч

- Мощность главного электродвигателя 11 кВт

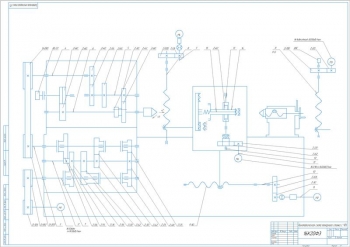

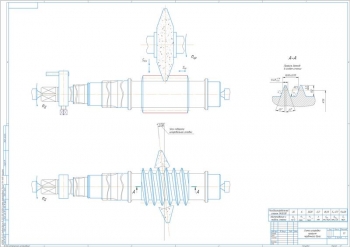

- Рабочий чертеж кинематической схемы станка, А2, с графиком частот вращения шпинделя

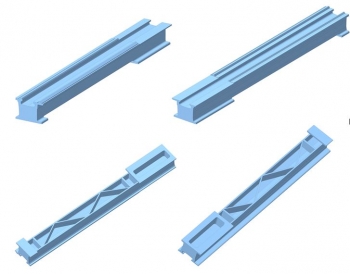

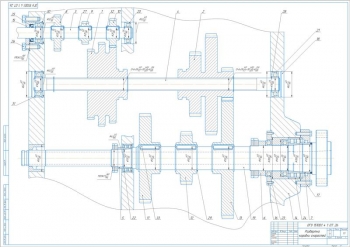

- Развертка сечения коробки скоростей станка, А2

- Свертка конструкции коробки скоростей, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах.

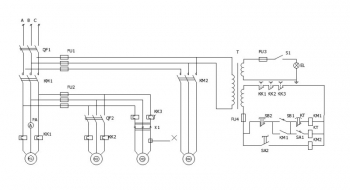

Проектируемый токарно-винторезный станок предназначен для обработки различных деталей из пруткового материала в условиях мелкосерийного и серийного производства. На станке выполняются операции обтачивания наружных цилиндрических, конических и фасонных поверхностей, обработки торцовых поверхностей, нарезки резьбы, сверления и протягивания отверстий, отрезки, подрезки и прочего. Станок оснащен барабанной револьверной головкой с горизонтальной осью вращения, расположенной параллельно оси шпинделя. Система жестких продольных и поперечных упоров, а также механизм подающего червяка для автоматического выключения продольной подачи обеспечивают постоянные размеры обработанных деталей. В приводе подачи установлена предохранительная шариковая муфта.

Приведено техническое обоснование характеристик конструкции разрабатываемого станка с определением диапазона регулирования частоты вращения шпинделя и подач.

Определены значения эффективных мощностей резания для различных видов фрезерования:

|

№ |

Наименование |

Значение |

|

1 |

Для точения резцом из быстрорежущей стали |

4 кВт |

|

2 |

Из твердого сплава |

5,46 кВт |

|

3 |

Для сверления |

0,75 кВт |

Принят электродвигатель типа 4А132М4У3.

Сделано определение тягового усилия подачи и мощности двигателя подач. Тяговая сила равна 217 Н, мощность двигателя подачи 8,95 кВт.

При выполнении кинематического расчета привода главного движения описано построение графика частот вращения шпинделя. Задана структурная формула коробки скоростей К = 3 × (1 + 1 × 2) = 9.

Выбрана кинематическая схема привода. Рассчитаны параметры шестерен и зубчатых колес: передаточные числа и числа зубьев.

Принят модуль для двигателей - 3 мм.

Вычислены значения окружных скоростей зацепления колес и аналитическая проверка точности кинематического расчета.

В ходе силовых расчетов конструктивных элементов разработанного узла определена механическая характеристика привода главного движения. Она показывает изменения мощности и крутящего момента вследствие изменения частоты вращения шпинделя, равной 80 мин-1.

Рассчитана наиболее нагруженная зубчатая передача на выносливость при изгибе и контактную выносливость с определением допустимых напряжений.

Рассчитаны диаметры валов. Наиболее нагруженным валом является вал, расположенный перед шпинделем. Выполнены вычисления на усталостную прочность вала с определением значений нагрузки и силы, реакций в опорах в вертикальной и горизонтальной плоскости. Построены эпюры изгибающих моментов на опасных участках. Диаметр рассчитываемого вала равен 36 мм.

Описана работа промышленного робота. Для упрощения обслуживания токарного станка при замене инструмента используется автоматический метод его смены. Механизм представлен отдельным узлом, включающим в себя автооператор, редуктор, перегружатель, руку, втулку, механизм контроля и магазин инструментов барабанного типа на 12 инструментов. Выбор инструмента может осуществляться в любой последовательности.

Принцип работы разработанного узла. Коробка передач установлена в корпусе станины станка и управляется вручную с помощью рукояток переключения скоростей. Движение на первый вал коробки передач передается от двигателя привода главного движения, установленного на задней части корпуса станины, через клиноременную передачу. На первом валу установлен шкив ременной передачи. Передача движения на шпиндель осуществляется через цилиндрические прямозубые зубчатые колеса и блоки зубчатых колес. Коробка передач передает движение на шпиндель с использованием конической и прямозубой цилиндрической передач с низким передаточным отношением. Переключение скоростей и торможение шпинделя осуществляются вручную при помощи соответствующих рукояток.

В представленном проекте разработана конструкция коробки скоростей универсального токарно-винторезного станка.

Расчетно-пояснительная записка Word: 26 страниц

Спецификация – 2 листа

В программе: Компас 3D v