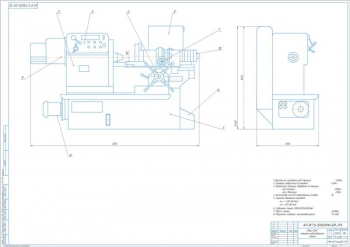

- Сборочный чертеж токарного многорезцового полуавтомата модели 1Н713, А2, с характеристикой:

- Частоты вращения шпинделя в количестве 14

- Шпиндель вращается с частотой: мин 60 об/мин, макс 1250 об/мин

- Знаменатель геометрического ряда привода 1,26

- Крутящий момент на шпинделе, максимальный 2500 Нм

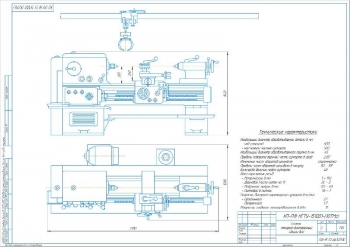

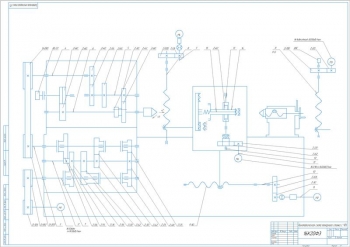

- Развертка коробки скоростей, А0

- Технический чертеж развертки коробки скоростей, А0

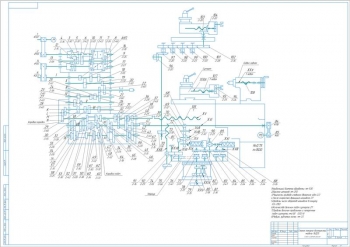

- Кинематическая схема станка, А2, со структурной сеткой и графиком частот вращения

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 листах, реферат на 1 листе.

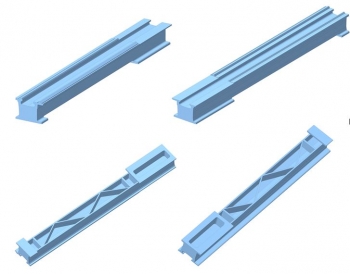

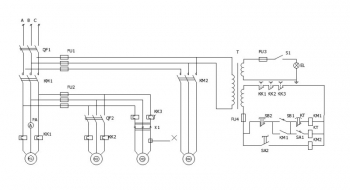

Выполнен анализ конструкции базовой модели станка. Токарный станок модели 1Н713 – полуавтоматическое устройство, предназначенное для высокоэффективной обработки валов, колец, подшипников, фланцев, шестерен и других деталей многорезцовым или копировальным способом. Он может быть использован в условиях крупносерийного и массового производства, в центрах, на патроне или оправке. Станок обладает замкнутым автоматическим циклом и автоматически останавливается по его завершении. Все операции наладки выполняются с помощью пульта управления. Токарный полуавтомат модели 1Н713 имеет жесткую сборочную конструкцию. Передняя бабка устанавливается на левую часть основания, а проставки – на правую. Станина устанавливается на переднюю бабку и проставки. Станок имеет прочную и закрытую конструкцию, на которой установлены все остальные элементы. На верхней плите есть продольный суппорт с коробкой подач АКП-12 и отдельным управляющим устройством, а на основании расположен поперечный суппорт с коробкой подач и собственным управляющим устройством. Для перемещения каретки продольного суппорта и ползуна поперечного суппорта используются пары винтов и гаек скольжения. Автономная коробка подач имеет четырехваловую головку, которая обеспечивает ускоренное приближение к обрабатываемой детали, передвижение вперед во время работы, вывод из зоны резания на рабочем ходу или возвращение в исходное положение на ускоренной скорости. Максимальная сила подачи достигает 16 кН. В коробке подач находятся червячная и винтовая передачи, электромагнитные муфты для включения рабочей подачи и ускоренных перемещений. Привод коробки подач осуществляется от асинхронного электродвигателя. Изменение направления движения осуществляется реверсом электродвигателя. Суппорт продольного перемещения состоит из каретки и ползуна.

Сделан выбор основных технических характеристик станка:

|

№ |

Наименование |

Значение |

|

|

Макс |

Мин |

||

|

1 |

Диаметр обрабатываемой заготовки |

250 мм |

15 мм |

|

2 |

Глубина резания |

6 мм |

0,5 мм |

|

3 |

Скорость резания |

83 м/мин |

37 м/мин |

|

4 |

Частота вращения шпинделя |

1762 об/мин |

47 об/мин |

Произведен выбор электродвигателя. Определена требуемая мощность 8,325 кВт. Выбран электродвигатель 4А132М4У3.

Сделан кинематический расчет привода главного движения. Рассчитаны значения: диапазон регулирования частот вращения шпинделя 37,5, количество фиксированных частот 11,5 и 16,7. Выполнено построение структурной сетки и графика чисел оборотов. Передаточное отношение ременной передачи, передающей крутящий момент от электродвигателя, равно 0,685. Вычислено число зубьев на все передачи.

Выполнен расчет крутящих моментов на валах. Рассчитаны ориентировочные диаметры валов на участках, где действуют крутящие моменты: вал II - 25 мм, III – 30 мм, IV – 35 мм, V – 50 мм, VI – 75 мм.

Приведен расчет зубчатых передач. Для изготовления колес принята сталь 20Х. Рассчитаны модули передач, межосевое расстояние между валами, диаметры колес и действующие в зацеплении силы.

Выполнен расчет клиноременной передачи. Определен диаметр большего шкива 160 мм, меньшего 112 мм, длина ремня 900 мм, ширина 105 мм, число ремней 6, натяжение ветви ремня 149,2 Н.

Расчет реакций опор выполнен исходя из двух вариантов нагружения валов: ременной передачи и зубчатых зацеплений и зубчатых зацеплений.

Сделан выбор подшипников. Рассчитана грузоподъемность для каждого вала. Приняты подшипники 205, 206, 207 и 310.

Рассчитаны параметры шпоночных соединений. Выбраны шпонки: 10х8х20 мм, 10х8х34 мм, 18х11х63 мм, 22х14х110 мм. Сделаны проверочные расчеты выбранных шпонок на смятие.

Приведен расчет шлицевых соединений. Приняты шлицевые прямобочные соединения легкой серии 6х26х30ъ6 мм, 6х28х32х7 мм, 8х36х40х7 мм, 8х52х58х10 мм.

Выполнен проверочный расчет валов с определением их коэффициентов запаса прочности.

Для смазывания элементов механизма принята смазка масляным туманом посредством маслораспылителя.

В проекте проведена модернизация привода главного движения станка полуавтомата модели 1Н713 для обработки материалов II-й группы.

Расчетно-пояснительная записка Word: 38 страниц

В программе: Компас 3D v