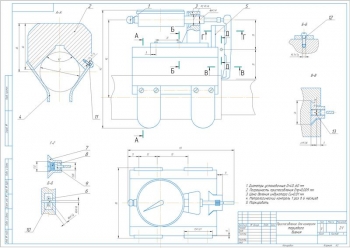

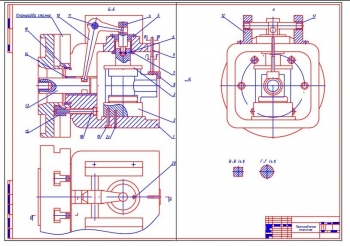

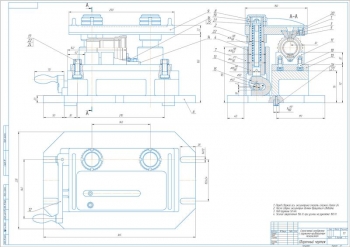

- Сборочный чертеж инструментального блока:

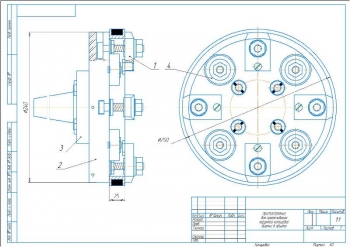

Материал корпуса зенкера – сталь 40Х. Твердость 61-63 HRC.

Ножи из быстрорежущей стали по ГОСТ 16858-71.

H14, h14, ±IT14/2.

Маркировать: номинальный диаметр, номер зенкера о точности, материал режущей части, товарный знак завода-изготовителя.

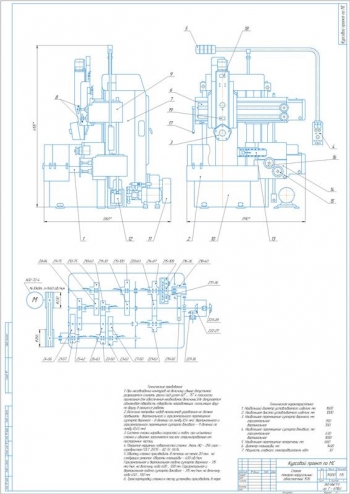

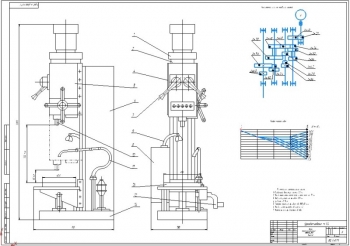

Дополнительные материалы: прилагается расчетно-пояснительная записка на 6 страницах, где описано проектирование инструментального блока, состоящего из зенкера с ножами из быстрорежущей стали и оправки.

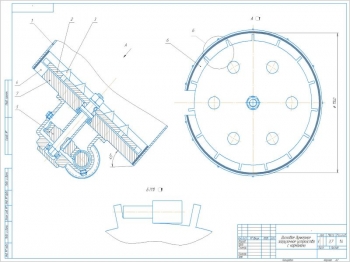

Зенкер – осевой режущий инструмент, который применяется для повышения точности формы отверстия после сверления, ковки, отливки, штамповки, а также для обработки торцовых поверхностей на выступах корпусных деталей (приливах, бобышках и пр.).

К исходным данным для разработки относятся обрабатываемый материал – сталь 20, диаметр и длина отверстия – 45Н11 и 50 мм, вид отверстия – глухое. Зенкер выбран насадной с цилиндрическим хвостовиком.

Приведена схема расчета полей допусков и диаметров инструмента. По справочным материалам выбрано количество ножей – 4. Материал, из которого изготавливают ножи зенкера, зависит от обрабатываемого. По ГОСТу 16858-71 выбран нож 0-22-8 из быстрорежущей стали. Ножи клиновидной формы крепятся при помощи клина в специально сделанных в корпусе косых пазах, которые наклонены под углом 10º к оси. Корпус зенкера выполняется из стали 40Х.

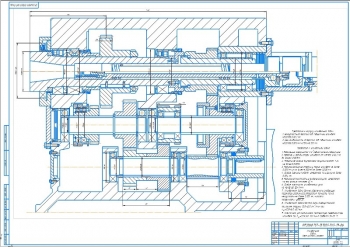

Выполнен расчет конструктивных и геометрических параметров режущей части. Результаты расчета приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Главный задний угол |

8 º |

|

2 |

Главный угол в плане |

60 º |

|

3 |

Передний угол |

8 º |

|

4 |

Ширина цилиндрической ленточки |

1,35 мм |

|

5 |

Обратная конусность по длине ножа |

0,05 мм |

|

6 |

Расстояние от оси инструмента до дна паза под нож |

14,4 мм |

|

7 |

Глубина винтовой канавки |

4,5 мм |

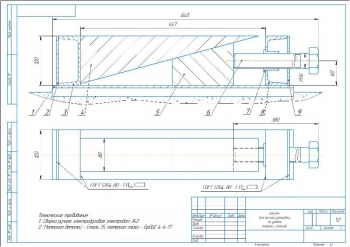

Также согласно ГОСТ выбрана оправка для крепления насадного зенкера и цилиндрический хвостовик самой оправки.

Перечислены технические требования к изготовлению инструмента.

Проведены расчеты на податливость и точность позиционирования. По схеме сборки выделены погрешности биения:

- Конического отверстия шпинделя станка;

- Оправки от зазора в цилиндрическом соединении;

- Оправки от перекоса в цилиндрическом соединении;

- Цилиндрической поверхности;

- Конической поверхности и др.

Высчитана величина первичного отклонения вершины инструмента от номинального положения – 0,0535 мм и перемещение крепления оправки – 0,08 мм. Жесткость инструментального блока составила 80 мкм/кН.

Согласно рекомендациям из справочной литературы термообработка корпуса из стали 40Х проводится следующим образом: корпус предварительно нагревают, затем в расплаве солей проводят закалку без охлаждения. Отпуск производится в воздушной или жидкой среде.

В ходе выполнения работы было рассмотрено назначение инструмента, исходные данные для проектирования и схема расчета полей допусков и диаметров зенкера.

Проведен расчет геометрических и конструктивных параметров инструмента. Подобрана оправка и ее хвостовик. Перечислены технические требования.

Спроектированный инструментальный блок рассчитан на точность позиционирования и податливость.

Рассмотрен порядок термообработки корпуса зенкера.

В программе: AvtoCAD