Перечень чертежей:

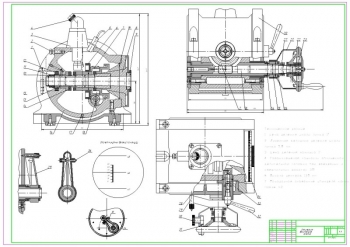

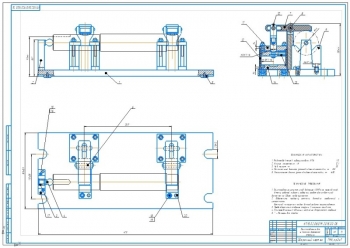

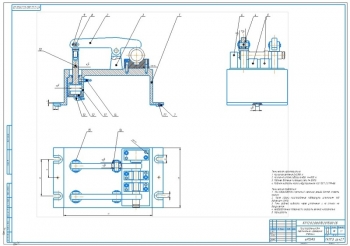

1. Сборочный чертеж приспособления фрезерного А1 в двух проекциях с указанием габаритных размеров и позиций:

Детали:

- Диафрагма

- Поршень

- Колено

- Шток

- Крышка пневмокамеры

- Ось

- Плита

- Пружина растяжения

- Кулачки

- Толкатель

- Вал

- Оправка

- Пружина сжатия

Примечание:

Максимально развиваемая мощность цилиндром 2285 (Н).

Максимальное усилие зажима на кулачках 4800 (Н).

Рабочее давление в сети 0,49 (мПа).

Трущиеся поверхности смазать смазкой ЦИАТИ.

Дополнительные материалы: Пояснительная записка на 6 стр.

В пояснительной записке было рассмотрено основное назначение и принцип работы разрабатываемого приспособления.

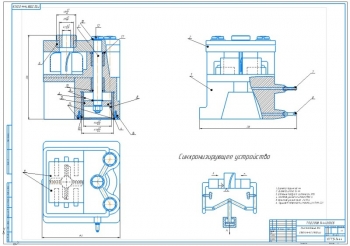

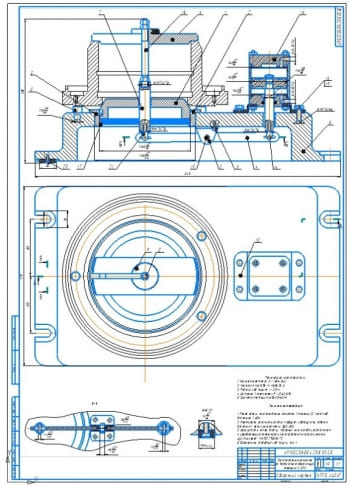

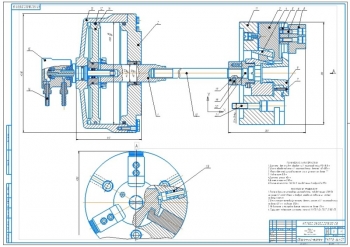

Приспособление состоит из корпуса, выполненного в виде угольника сварной конструкции к которому привернута восемью винтами крышка, между которыми закреплена резиновая диафрагма. Полость, образованная между крышкой и диафрагмой представляет собой рабочую камеру для сжатого воздуха. Подача сжатого воздуха осуществляется через отверстие штуцера.

Обрабатываемая деталь базируется на центральное отверстие, торец и боковое отверстие. Она устанавливается на оправку с опорой, которые запрессовываются в стойку корпуса

Оправка также закрепляется на стойке корпуса посредством четырех болтов. В пазах оправки установлены три кулачка в отверстии оправки монтируется клин, внутри которого проходит винт Кулачки охватываются двумя кольцеобразными пружинами.

Правильное положение детали в приспособлении обеспечивается с помощью фиксатора входящего в ранее обработанное боковое отверстие детали. Рабочая поверхность фиксатора выполняется в виде срезанного шестигранника.

Фиксатор монтируется во втулке перемещение фиксатора вдоль своей оси и направляется посредством шпонки скользящей по пазу втулки. Необходимое для перемещения усилие фиксатор получает от пружины. Одним концом фиксатор соединяется с помощью штифта с эксцентриком.

Закрепление обрабатываемой детали производится при подаче в рабочую камеру сжатого воздуха. При этом диафрагма посредством диска приводит в движение рычаг. В свою очередь, короткое плечо рычага перемещает через винт, который разжимает три кулачка и осуществляет зажим детали. Возвращение кулачков и клина в исходное положение

Отвод фиксатора при установке детали в приспособление осуществляется эксцентриком.

Приспособление спроектировано для серийного и массового производства.

|

КПД |

0,85% |

n |

|

Диаметр гильзы |

0,0100 (м) |

D |

|

Кол-во тактов за час |

60 |

nч |

|

Давление воздуха |

2 (мПа) |

р |

|

Диаметр канала |

0,005 (м) |

d0 |

|

Длина хода штока |

0,030 (м) |

L |

Определены основные характеристики приспособления. Они приведены ниже.

Выполнен расчет максимального зазора между оправкой и деталью Smax = 0,05 мм. Отсюда погрешность базирования составит – 0,250 мм.

Проведена проверка условия ли лишения возможного перемещения по 6 степеням свободы.

Рассмотрена возможность условия перемещения детали по шести степеням свободы в статическом состояние. Одним из условий правильности работы и хода операции является надежное сбалансирование определение точек опоры на детали и соответственно на приспособление. Для удобства аналитического расчета принято 6 степеней свободы. Рассмотрено перемещение втулки вдоль собственной оси по координате (Х) и вращение по у: 1 точка находиться на торце детали и соответствующая ей на оправке приспособления. 2 точка находиться по образующим детали на внутренней поверхности стенки втулки ей соответствует точка на кулачках.

Проведена проверка условия перемещения по оси (у) и вращения вокруг (z): этому перемещению будут препятствовать две условные точки по внутренней поверхности цилиндра и соответственно плоскость оправки.

Точки, определяющие перемещение по (z) по (у) так же будут определяться поверхностью оправки приспособления.

Также был выполнен расчет усилия зажима, в результате чего W = 4800 Н.

В данной работе было разработано фрезерное приспособление. Выполнено его общее описание, определены основные характеристики. Произведен расчет погрешности базирования и усилия зажима.

Спецификация – 1 лист

В программе: Компас 3D v

Последние просмотренные материалы