Перечень чертежей:

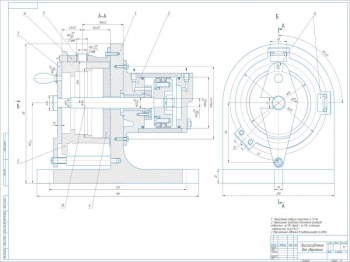

1. Втулка А3 с обозначением припусков, допусков и шероховатостей

2. Рабочий чертеж детали кронштейн А3

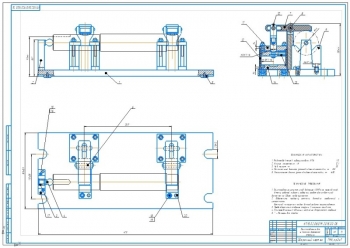

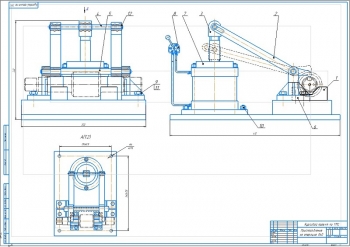

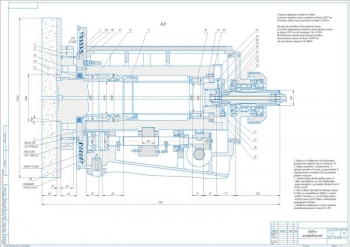

3. Сборочный чертеж приспособления зажимного на вертикально-сверлильную

операцию с ЧПУ А1:

Технические характеристики:

- Усилие закрепления Q = 1656,18 Н

- Усилие на приводе W = 1656,18 Н

- Рабочий ход поршня l = 30мм

- Давление в пневмосети Р = 0,63 МПа

- Диаметр пневмоциллиндра D = 63 мм

Технические требования:

- После сборки приспособление испытать в течении 12 часов под давлением 1 МПа.

- Пневмосеть заполнить сжатым воздухом, не допускать падения

- давления в сети ниже отметки 0,63 МПа.

- Маркировать: номер партии, товарный знак завода изготовителя.

- Неработающие поверхности приспособления окрасить эмалью НЦ-246 серая У4ГОСТ 9825-73.

- Обеспечить свободный ход втулки поз. 1.

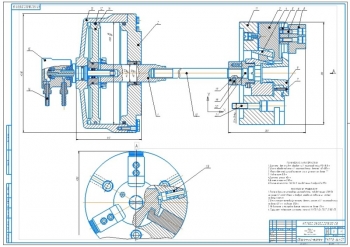

4. Деталь шайба быстросменна А3 с указанием габаритных размеров

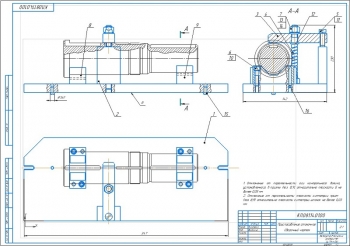

5. Шток А3 из материала сталь 45 ГОСТ 1050-88

3D-чертежи КОМПАС-Дтеаль:

6. Втулка

7. Кронштейн

8. Шайба

9. Шток

Дополнительные материалы: Пояснительная записка на стр.

В записке рассматривается основное назначение, устройство и принцип работы проектируемого приспособления.

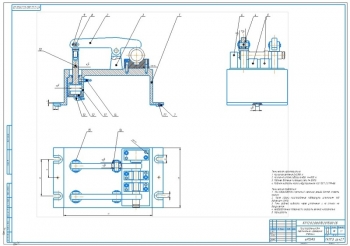

Конструкция приспособления для установки и закрепления детали ПК.04.27.07.093.00.000 - Втулка для обработки резьбового отверстия М6-7Н. Обработка производится на сверлильном станке модели 2Р135Ф2-1 с системой ЧПУ «Координата С-70» с применением режущего инструмента из быстрорежущей стали Р18.

Данное приспособление устанавливается на стол станка, базируясь по направляющим шпонкам и крепится на столе при помощи болтового соединения.

После этого приспособление центрируется относительно оси вращения шпинделя, за счет перемещения крестового стола.

После центрирования приспособления производится установка заготовки. Через отверстие в крышке воздух подается в штоковую полость пневмоцилиндра, при этом шток, соединенный с рычагом посредством оси перемещает ее и осуществляет закрепление детали путем прижима быстросменной шайбы к детали. Прижим осуществляется благодаря штоку соединенного с рычагом вилкой. На конце штока находятся гайки, которые тянут вниз шайбу, прижимающую быстросменную шайбу.

После окончания обработки воздух подается в поршневую полость, поршень пневмоцилиндра перемещается в нижнее положение, тем самым передавая усилие через рычаг на шток раскрепляя заготовку. После этого снимается быстросменная шайба, и заготовка.

Приспособление рассчитано на установку в него одной заготовки.

Конструкция приспособления допускает переналадку на обработку аналогичных деталей.

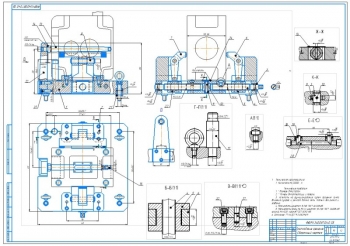

Выполнен расчет приспособления на точность. Определены погрешность базирования - 0,35 и допуск на размер - 1,5. Поставив полученные показатели в условие εб ≤ ТД имеем 0,35 ≤ 1,5.

Погрешность закрепления заготовки равна нулю так как при зажиме положение измерительной базы не изменяется. Погрешность положения заготовки вызываемая неточностью приспособления полностью устраняется настройкой станка, и может не учитываться.

Следовательно выбранная схема установки и базирования обрабатываемой детали в приспособлении способна обеспечить точность размеров согласно чертежу.

Произведен расчет основных параметров приспособление. Результаты расчета приведены ниже.

|

№ |

Наименование |

Показатель |

|

1 |

Коэффициент учитывающий фактические условия обработки |

0,85 |

|

2 |

Крутящий момент |

1,58 Н*м |

|

3 |

Осевая сила |

770,74 Н |

|

4 |

Коэффициент надежности, зависящий от условий обработки и закрепления на данной операции |

2,5 |

|

5 |

Усилие необходимое для удержания заготовки в процессе обработки под действием крутящего момента |

160,96 Н |

|

6 |

Усилие необходимое для удержания заготовки в процессе обработки под действием осевой силы |

1804,95 Н |

|

7 |

Требуемое усилие зажима для обеспечения обработки детали |

1812,12 Н |

|

8 |

Усилие на приводе |

1812,12 Н |

|

9 |

Давление в сети |

0,62 МПа |

|

10 |

Диаметр поршня |

63 мм |

|

11 |

Диаметр штока |

16 мм |

|

12 |

Действительное усилие на приводе |

1656,18 Н |

В ходе выполнения проекта было разработано специальное приспособление для обработки заготовки на вертикально-сверлильной операции с пневмоприводом. Определена погрешность базирования и установки. Рассчитана сила резания, момент, и необходимое усилие зажима. Были произведены расчеты основных геометрических параметров механизированного привода – таких как диаметр поршня пневмоцилиндра, диаметр штока.

Применение данного приспособления значительно сократит затраты вспомогательного времени на установку и зажим заготовок и деталей в процессе обработки, а также позволит уменьшить количество брака в партии.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы