Перечень чертежей:

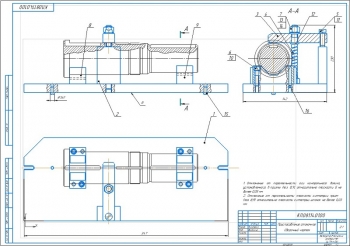

1. Рабочий чертеж детали корпус А3

2. Призма А3 из материала сталь 20Х ГОСТ 4543-71:

Технические указания:

Рабочие поверхности цементировать - 56...61 HRCэ на глубину h 0,8...1,2 мм.

Опорные поверхности под крепежные детали - по ГОСТ 12876-67.

Неуказанные предельные отклонения размеров H14, h14, +/- IT14/2.

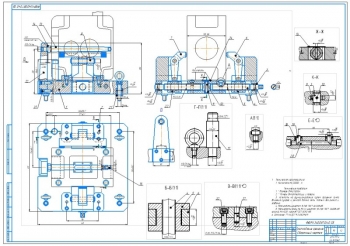

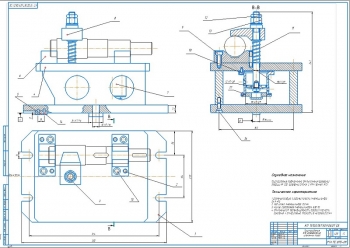

3. Сборочный чертеж приспособления для вертикально- фрезерной операции с указанием позиций А1:

Техническая характеристика:

- Усилие закрепления Q = 3398 H.

- Усилие на штоке гидроцилиндра W = 4530 H.

- Рабочее давление питающей сети P = 10 МПа.

- Рабочая жидкость масло индустриальное И20 ГОСТ 20799-88.

Технические требования:

- При сборке детали промыть в керосине, резьбы болтов смазать маслом.

- После сборки приспособление подвергнуть испытаниям под давлением 12 МПа.

- Течь рабочей жидкости через уплотнения и на стыках не допускается.

- Необработанные поверхности окрасить зеленой нитроэмалью.

- Маркировать.

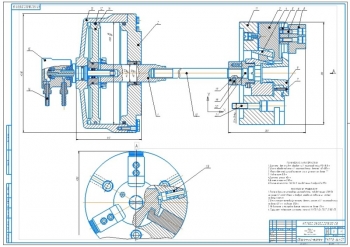

4. Деталь прихват А3 с указанием габаритных размеров и материала изготовления

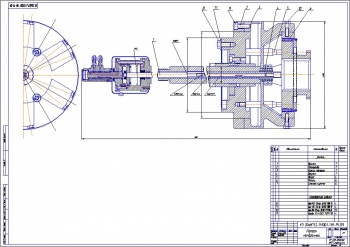

5. Шток А3 с обозначение припусков, допусков и шерохватостей

3D-чертежи КОМПАС-Деталь:

6. Корпус

7. Прихват

8. Шток

Дополнительные материалы: Пояснительная записка на 18 стр.

В записке выполнено общее описание проектируемого приспособления.

Станочные приспособления позволяют в значительной мере как расширить технологические возможности металлорежущих станков, так и повысить производительность и точность обработки деталей.

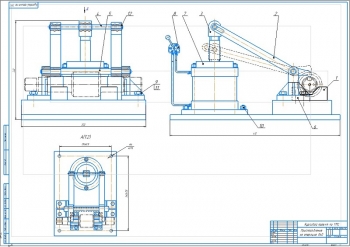

В соответствии с заданием, выбрана конструкция приспособления для установки и закрепления детали ЭК 4387.00.00.005 – Ось для обработки лыски на диаметре Ø28h14 (-0,52) мм в размер 25h14 (-0,52) мм. Обработка лыски производится на вертикально-фрезерном станке с ЧПУ модели 6Р13Ф3 с применением концевой фрезы оснащенной пластинками из быстрорежущей стали Р18.

Базирование детали производится по поверхности Ø28h14 (-0,52) мм в специальных призмах, которые смонтированы на корпусе приспособления.

После установки детали в призмы и фиксации детали в осевом направлении упором осуществляется зажим детали. Рабочая жидкость из гидросистемы подается через нагнетающий патрубок в рабочую камеру гидроцилиндра состоящего из крышки, корпуса, штока совмещенного с поршнем, а так же дополнительных уплотнителей. При увеличении давления в рабочей камере гидроцилиндра поршень поднимается вверх, и поднимает вверх тягу соединенную со штоком. Тяга зафиксирована в прихвате с помощью оси, и при движении толкает конец прихвата вверх. Прихват в свою очередь начинает проворачиваться на оси установленной в стойке и зажимает деталь.

После окончания обработки давление масла в нагнетающем трубопроводе снижается, и рабочая жидкость подается через сливной патрубок, оказывая давление на шток с противоположной стороны. При этом шток с тягой опускается вниз, проворачивает прихват и раскрепляет деталь.

Приспособление устанавливают на стол станка, и ориентируется относительно режущего инструмента при помощи двух шпонок, входящих в пазы стола. Для закрепления приспособления на столе станка используется болта с Т-образной головкой, устанавливаемые в пазы стола станка.

Конструкция приспособления допускает переналадку на обработку аналогичных деталей.

Выполнен расчет приспособления на прочность. Разработаны схемы базирования заготовки и детали. Определена погрешность базирования.

Рассчитаны основные параметры приспособления. Полученные результаты приведены ниже.

|

Поправочный коэффициент, учитывающий фактические условия резания, Кmp |

0,85 |

|

Сила резания, Рz |

919 Н |

|

Крутящий момент, Мкр |

91,9 Н*м |

|

Коэффициент запаса, К |

2,5 |

|

Усилие зажима, Рз |

3398 Н |

|

Усилие в штоке гидроцилиндра, Q |

4530 Н |

|

Диаметр поршня гидроцилиндра, D |

30 мм |

|

Диаметр штока, D |

18 мм |

В данной работе было спроектировано специальное приспособление для обработки заготовки на фрезерной операции с ЧПУ

Была составлена схема базирования, определена погрешность базирования и установки. Составлена схема действия сил в процессе резания.

На основании исходных данных была рассчитана сила резания, и необходимое усилие зажима. Были произведены расчеты основных геометрических параметров механизированного привода – таких как диаметр поршня гидроцилиндра, диаметр штока.

Спецификация – 1 лист

В программе: Компас 3D v