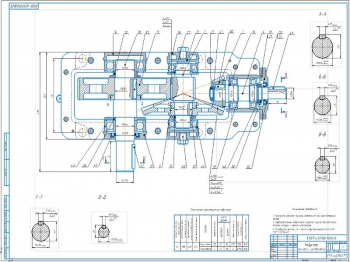

Перечень чертежей:

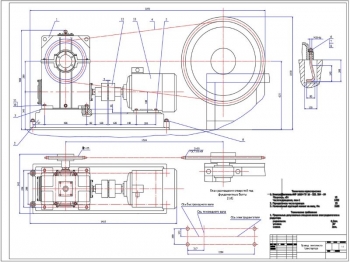

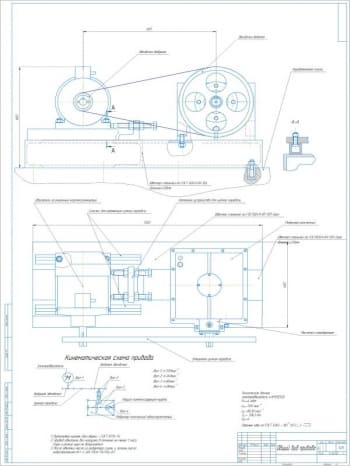

- Сборочный чертеж привода ленточного конвейера А1 с техническими характеристиками: окружное усилие на барабане 2300 Н, скорость ленты 0,8 м/с, частота вращения вала 38,2 об/мин, общее передаточное число привода 25, мощность электродвигателя 3,0 кВт, частота вращения приводного вала 955 об/мин и требованиями:

- Радиальное смещение осей валов редуктора и исполнительного механизма - не более 0,6

- Угловое смещение осей валов редуктора и исполнительного механизма - не более 1 00'

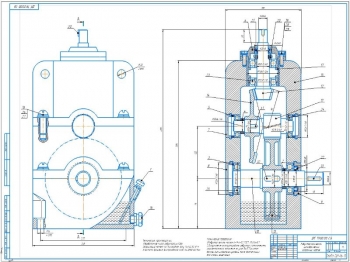

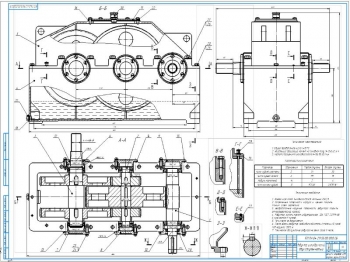

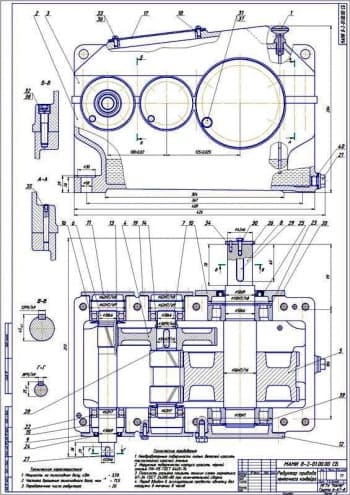

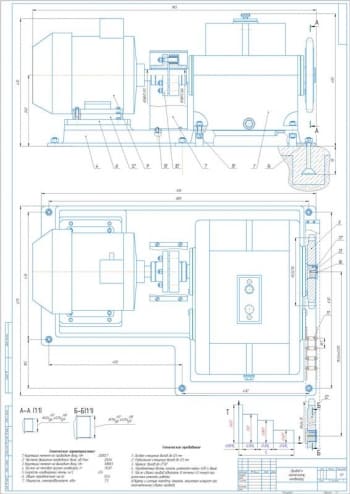

- Червячный редуктор в сборе А0: момент на тихоходном валу 475 Н×м, частота вращения быстроходного вал 382 об/мин, передаточное отношение редуктора 20, коэффициент полезного действия редуктора 0,768:

- Перед сборкой подшипники качения нагреть в масляной ванне до температуры 80-90 градусов по Цельсию.

- Боковой зазор должен быть не менее 0,16 мм

- Пятно контакта по высоте зубьев должно быть не менее 40 %, по длине зубьев - не менее 50 %.

- В редуктор залить масло индустриальное И-30А ГОСТ 20799-75 из расчёта 0,25 литра на 1 кВт передаваемой мощности

- Редуктор обкатать под нагрузкой в течение двух часов

- Неравномерный шум и сильный нагрев при работе редуктора не допускаются

- Внутреннюю поверхность корпуса редуктора грунтовать грунтовкой ВЛ-02, красить эмалью ВЛ-515 красного цвета ТУ 6-10-1052-75

- Наружную поверхность корпуса редуктора грунтовать грунтовкой ПФ-020, красить эмалью ПФ-115 серого цвета ГОСТ 6465-76

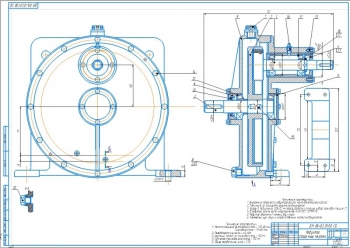

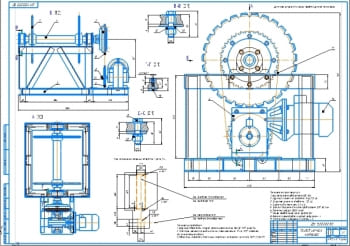

- Приводной вал в сборе А1:

- Подшипниковые узлы заполнить смазкой Литол 24 ГОСТ 21150-87 на 2/3 свободного объёма

- После сборки проверить плавность вращения вала вручную, вращение должно быть плавным, без заеданий

- Полную замену смазки произвести через 500 часов

- Допускаемый перекос осей вала и корпуса подшипника не более 2,5 Е

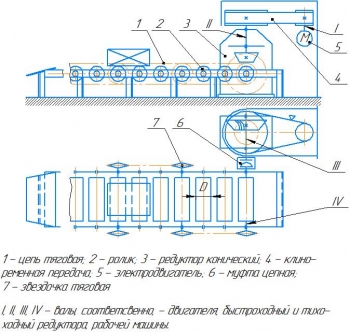

Дополнительные материалы: прилагается расчетно-пояснительная записка на 29 листах. В пояснительной записке выполнен проект привода ленточного конвейера.

Приведена кинематическая схема и график нагрузки

Выполнен предварительный расчет привода с определением потребной мощности и выбором электродвигателя. Выбран электродвигатель 100L6/950 мощностью 2,2 кВт.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Передаточное число ременной передачи |

2,5 |

|

2 |

Передаточное число червячного редуктора |

10 |

Выполнен расчет червячной передачи с нижним расположением червяка. Для изготовления червяка выбрана сталь 40Х, витки шлифованные и полированные.

Для венца червячного колеса при скорости 1,3 м/с выбран серый чугун марки СЧ 15.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Число витков червяка |

4 |

|

2 |

Число зубьев червячного колеса |

40 |

|

3 |

Скорость скольжения |

1,49 м/с |

|

4 |

Допускаемые контактные напряжения червячных колес |

129,5 МПа |

|

5 |

Допускаемое напряжение изгиба |

46,8 МПа |

|

6 |

Суммарный срок службы передачи |

21024 ч |

|

7 |

Коэффициент диаметра червяка |

10 |

|

8 |

Межосевое расстояние |

200 мм |

|

9 |

Модуль зацепления |

8 мм |

|

10 |

КПД червячной передачи |

0,89 |

Выполнены проверочные расчеты с определением действительного контактного напряжения 115,9 МПа и действительного напряжения изгиба 5,98 МПа.

Определены основные геометрические параметры червячной передачи:

|

№ |

Наименование |

Значение |

|

1 |

Фактическое межосевое расстояние |

200 мм |

|

2 |

Делительный диаметр червячной передачи |

80 мм |

|

3 |

Начальный диаметр |

80 мм |

|

4 |

Диаметр вершин витков |

96 мм |

|

5 |

Диаметр впадин витков |

60,8 мм |

|

6 |

Длина нарезанной части червяка |

120 мм |

|

7 |

Делительный диаметр червячного колеса |

320 мм |

|

8 |

Диаметр вершин зубьев |

336 мм |

|

9 |

Диаметр впадин зубьев |

300,8 мм |

|

10 |

Ширина венца |

63 мм |

Определены силы в зацеплении. Выполнен тепловой расчет червячной передачи с определением коэффициента теплопередачи 17 Вт/(м2×Со), межосевого расстояния передачи 0,8 м2, температуры масла в редукторе 133,8оС. Расчёт показал, что при работе редуктора температура масла превышает допустимую величину 90 оC и естественного охлаждения для обеспечения эксплуатационного режима недостаточно. Необходимо предусмотреть соответствующий отвод избыточной теплоты. Определена необходимость дополнительного воздушного охлаждения путём установки крыльчатки вентилятора на червяке.

Приведен предварительный расчет валов, в котором определены их диаметры.

Определены конструктивные размеры колес и корпуса редуктора:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр ступицы колеса |

90 мм |

|

2 |

Длина ступицы |

70 мм |

|

3 |

Толщина стенок корпуса и крышки |

10 мм |

|

4 |

Толщина фланцев корпуса и крышки |

15 мм |

|

5 |

Толщина нижнего пояса корпуса |

25 мм |

|

6 |

Диаметры болтов |

20 мм |

Принято выполнение витков червяка заодно целое с валом. По результатам расчетов приняты фундаментные болты М20, болты для крепления крышки к корпусу редуктора М16, М12. Произведен подбор подшипников.

Выбрана муфта цепная 1000-50-1.1 У3 с номинальным моментом 1000 Н×м, посадочными диаметрами 50 мм, диаметр муфты 210 мм.

Приняты шпонки призматические со скругленными торцами. Проведена статическая проверка валов с построением эпюр. Выполнена проверка долговечности подшипников ведущего вала 164658 ч и ведомого вала 723787 ч.

Выполнена проверка опасных сечений валов на выносливость и определены коэффициенты запаса по нормальным напряжениям 4,1, по касательным напряжениям 8,02, результирующий коэффициент 17,09.

В проекте описано эскизное проектирование узла вала рабочего органа, в ходе которого обозначены конструктивные моменты:

- Во избежание установки подшипника с перекосом, для точности базирования подшипника на валу предусмотрен заплечик, к торцу которого при сборке будет поджиматься подшипник. Высота заплечика должна образовывать достаточную опорную поверхность для торца кольца подшипника диаметром 60 мм

- Для подшипника с наружным диаметром 100 мм принят корпус УМ 100, крышки МН 100×55 и глухая крышка ГН 100. В манжетные крышки МН подобраны манжеты 1–55х80-1/2. Манжеты состоят из корпуса, изготовленного из маслостойкой резины, каркаса, представляющего собой стальное кольцо и браслетной пружины.

- Для закрепления кольца подшипника к корпусу без зазора между торцом центрирующей цилиндрической поверхности крышки и наружным кольцом подшипника установлены компенсаторные кольца

Выполнено конструирование рабочего органа ленточного конвейера с определением силы на приводной барабан со стороны тяговой ленты 2543, 28 Н. Установлено, что суммарная сила распределяется поровну между ступицами барабана, и каждая из них прикладывается к валу посередине длины ступицы барабана. Выбрана резинотканевая лента, имеющая резинотканевый послойный тяговый каркас и наружные резиновые обкладки, предохраняющие каркас от механических повреждений и от воздействия влаги и агрессивных сред по ГОСТ 20–85 с числом тканевых прокладок 3.

Произведен расчет конструктивных параметров литого барабана.

Приведены проверочные расчеты вала барабана на статическую прочность, подшипников вала барабана по динамической грузоподъёмности, подшипников на статическую грузоподъёмность.

В данном проекте разработана конструкция привода ленточного конвейера с червячным редуктором.

Спецификация – 6 листов

В программе: Компас 3D v