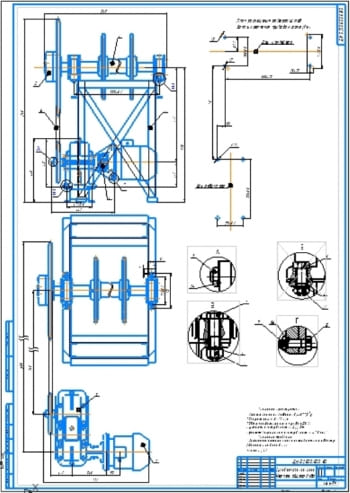

Перечень чертежей:

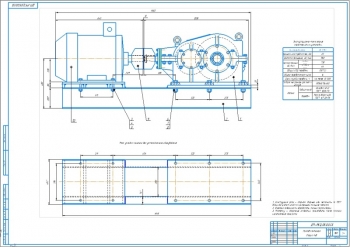

- Привод цепного конвейера, чертеж общего вида на формате А1 с позициями,

- с техническими характеристиками:

Мощность электродвигателя 0,55 кВт.

Крутящий момент на приводном валу 210 Нм.

Окружное усилие на звездочках 1,02 кН.

Скорость движения цепи 0,3 м/с.

Частота вращения вала электродвигателя 1357 об/мин.

Расчетный ресурс 10000 часов.

Общее передаточное число привода 102.

Вариант термообработки зубьев редуктора II.

Типовой режим нагружения и работы V.

- с требованиями:

Наружные поверхности корпуса красить серой эмалью ПФ-115 ГОСТ 6465-76.

Плоскость разъема покрывать тонким слоем герметика УТ-34 ГОСТ 24285-80 при окончательной сборке.

Подшипники смазывать пластичным смазочным материалом: Литол-24 ГОСТ 21150-79.

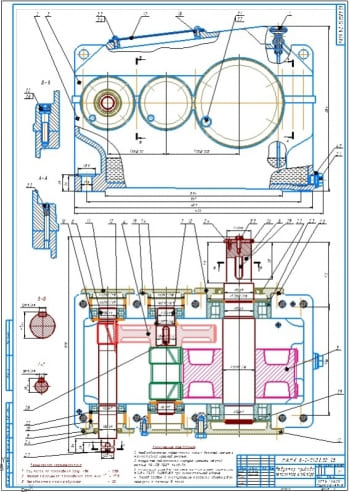

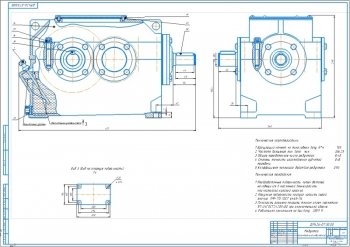

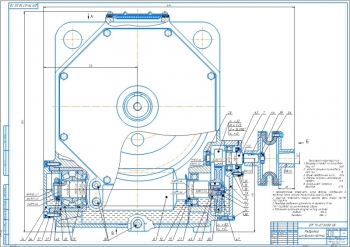

- Чертеж сборочный редуктора червячного А1 на двух листах:

Вращающий момент на тихоходном валу 175 Нм;

Частота вращения тихоходного вала 16,96 мин;

Передаточное число редуктора 80;

Степень точности изготовления передачи 8-С;

Коэффициент полезного действия 0,6;

Радиальная консольная сила на тихоходном валу 1838 Н, не более 3307 Н по ГОСТ Р 50891-96.

Сварные швы №1 - №3 по ГОСТ 5264 - 80;

Регулирование зацепления провести посредством набора прокладок и регулировочного винта;

Пятно контакта червяка и червячного колеса проверить по краске (пятно должно быть равномерным и не менее 70%);

После завершения сборки залить 410 мл масла И-Т-Д-220.

- Вал приводного общий вид А1:

Крутящий момент на приводном валу 210 Нм.

Частота вращения приводного вала 13,3 об/мин.

В корпуса подшипников заложить по 0,1 кг ПСМ Литол 24 ГОСТ 21150-88.

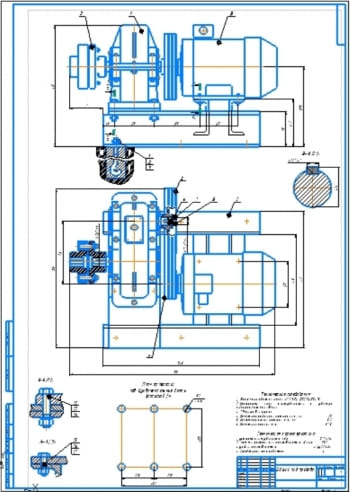

- Чертеж общего вида муфты предохранительной А1:

Номинальный передаваемый крутящий момент 210 Нм

Максимальный передаваемый крутящий момент 462 Нм.

Частота вращения не более 1300 об/мин.

Смазывать пластичным смазочным материалом: Литол-24 ГОСТ 21150-79. Подвод смазочного материала к подшипникам осуществлять смазыванием набивкой с помощью масленки с шаровым клапаном.

Не допускать засаливания фрикционных дисков.

- Чертеж вала А3:

270...295 НВ

Размер обеспеч. инср.

Неуказанные предельные отклонения размеров: валов - t; остальных t/2 по ГОСТ 25670-83.

- Червячное колесо А3:

Неуказанные радиусы 5 мм max.

|

Модуль |

m |

16 |

|

Число зубьев |

Z2 |

80 |

|

Направление линии зубьев |

- |

правое |

|

Коэффициент смещения червяка |

x |

0 |

|

Исходный производящий червяк |

- |

ГОСТ 19036-74 |

|

Степень точности по ГОСТ 3675-81 |

- |

7-С |

|

- |

- |

- |

|

Межосевое расстояние |

aw |

80 |

|

Делительный диаметр |

d2 |

128 |

|

Вид сопряженного червяка |

- |

ZT1 |

|

Число витков сопряженного червяка |

z1 |

1 |

|

Делительный угол подъема |

V |

2°51'45” |

Дополнительные материалы: прилагается расчетно-пояснительная записка на 49 страницах

Привод цепного конвейера используется для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства; при добыче полезных ископаемых; в металлургии; на складах и в портах; применяют в качестве элементов погрузочных и перегрузочных устройств, а также в качестве машин, выполняющих технологические функции.

Привод состоит из фланцевого электродвигателя, редуктора червячного, приводного вала, цепной передачи с предохранительным устройством.

Техническая характеристика привода

Для выбора электродвигателя были проведены следующие расчеты:

- Мощность привода 0,306 кВт;

- Частота вращения приводного вала 13,3 об/мин;

- Частота вращения вала электродвигателя 1357 об/мин;

- Передаточное число привода 102.

В ходе расчетов был выбран электродвигатель 5АИ71А4 с основными параметрами:

- мощность 0,55 кВт;

- действительная частота вращения ротора 1357 об/мин;

- диаметр концевика выходного вала электродвигателя 20 мм.

Конструирование зубчатых колес, определение размеров валов

Проведен расчет зубчатой передачи и конструирование колес.

Исходные данные:

- крутящий момент на тихоходном валу 170 Нм,

- частота вращения быстроходного вала 1357 об/мин,

- частота вращения тихоходного вала 16,96 об/мин,

- расчетный ресурс 10000 ч,

- II вариант термообработки,

- Степень точности по ГОСТ 1643-81: 8-С,

- Типовой режим нагружения: V.

- Материал колеса БрА9ЖЗЛ.

Результаты расчетов занесены в таблицу:

|

№ |

Название |

Значение |

|

Червяк |

||

|

1 |

Делительный диаметр |

32 мм |

|

2 |

Начальный диаметр |

32 мм |

|

3 |

Диаметр вершин витков |

35,2 мм |

|

4 |

Диаметр впадин витков |

28,16 мм |

|

5 |

Длина нарезанной части витка |

49 мм |

|

Червячное колесо |

||

|

1 |

Диаметр делительной и начальной окружности |

128 мм |

|

2 |

Диаметр вершин зубьев |

131,2 мм |

|

3 |

Диаметр впадин зубьев |

124,16 мм |

|

4 |

Наибольший диаметр |

133,12 мм |

|

5 |

Ширина венца |

25 мм |

Определены размеры быстроходного и тихоходного валов, вала червяка, вала червячного колеса.

Конструирование корпусных деталей, отдушины и смазывающего устройства

Рассчитаны размеры корпуса червячного редуктора:

|

№ |

Название |

Значение |

|

1 |

Зазор между стенками корпуса и червячным колесом |

8,5 мм |

|

2 |

Расстояние между дном и колесом |

25,5 мм |

|

3 |

Минимальная толщина стенки сварного корпуса |

8 мм |

|

4 |

Толщина крышки |

17,5 мм |

|

5 |

Диаметр болтов (винтов) крепления половин корпуса |

10 мм |

|

6 |

Диаметр винтов крепления корпуса к раме |

14 мм |

В корпусе редуктора расположена пробковая отдушина, в которой есть отверстие для выхода горячего воздуха.

При работе передач масло постепенно загрязняется продуктами износа деталей передач. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусмотренно сливное отверстие, закрываемое пробкой с конической резьбой.

Для контроля уровня масла в корпусе установлены аналогичные пробки, расположенные на минимальном и максимальном уровнях масла.

Для смазывания подшипников скольжения в корпусе устанавливаются пресс-масленки по ГОСТ 19853-74 с резьбой .

Выбор и расчет соединений

Шпоночные соединения проверены по условию прочности материала шпонки на смятие и срез. По результатам расчетов выбраны следующие шпонки:

- Шпонка 10х8х32 - для передачи крутящего момента с тихоходного вала на червячное колесо;

- Шпонка 8х7х36 - для передачи крутящего момента с тихоходного вала на ведущую звездочку цепной передачи;

- Шпонка 12х8х90 - для передачи крутящего момента с ведомой звездочки цепной передачи через предохранительное устройство на приводной вал;

- Шпонка 18х11х50 - для передачи крутящего момента с приводного вала на звездочки цепного конвейера.

Шлицевое соединение быстроходного вала редуктора с двигателем через шлицевую втулку проверено на смятие.

Выбор подшипников

Подшипники обеспечивают работоспособность редуктора на заданный ресурс.

Проверочный расчет наиболее нагруженного вала редуктора на усталостную прочность и жесткость

Наиболее нагруженный вал - выходной вал червячного зубчатого редуктора, на котором установлены червячное колесо и звездочка. Для проверки проведены следующие расчеты:

- Определение внутренних силовых факторов;

- Вычисление геометрических характеристик опасных сечений вала;

- Расчет вала на статическую прочность;

- Расчет вала на сопротивление усталости.

Выбор смазки редуктора

Для смазывания передач применена картерная смазка маслом марки И-Д-Т-220. Выбор обусловлен окружной скоростью колеса 0,114 м/с.

Для смазывания подшипников применен пластичный смазочный материал: Литол-24 ГОСТ 21150-79. Подвод смазочного материала к подшипникам осуществлен смазыванием набивкой с помощью масленки с шаровым клапаном.

Необработанные поверхности сварных деталей, находящихся в маслянной ванне, покрашены маслостойкой краской эмалью ГОСТ 9.104.-79.

Наружные поверхности корпуса - серая эмаль ПФ-115 ГОСТ 6465-76.

Плоскость разъема покрыта тонким слоем герметика УТ-34 ГОСТ 24285-80 при окончательной сборке.

Проектирование муфты

В ходе расчетов определены геометрические размеры муфты:

- Наружный диаметр кольца трения 210 мм;

- Внутренний диаметр кольца трения 120 мм;

- Приведенный радиус кольца трения 84,6 мм.

Выбрана пара трения асбест-сталь с коэффициентом трения 0,3 и допускаемым давлением 0,3 Н/мм2. Число пар трения . Асбестовые диски выполнены толщиной 4мм, стальные – 5мм.

По диаметру ступицы и создаваемому усилию подобрана тарельчатая пружина 2 типа по ГОСТ 3057-90. Количество тарельчатых пружин в пакете 3, пружины установлены последовательно.

Проектирование металлоконструкции привода конвейера

и монтаже приводов, состоящих из электродвигателя, редуктора и прочего, должны быть выдержаны определенные требования точности относительного положения узлов. Для этого узлы привода установлены на сварной раме.

Для создания базовых поверхностей под редуктор на раме размещены платики в виде узких полос. Ширину и длину платиков на раме больше, чем ширина и длина опорных поверхностей редуктора.

По высоте рамы 65 мм подобран швеллер №6,5У ГОСТ 8240-97. Несущая часть рамы выполнена из швеллеров. В качестве рамы под приводной вал и стыковки швеллеров выбрана сталь прокатная угловая равнобокая №7 ГОСТ 8509-93. Для увеличения жесткости конструкции применена сталь прокатная угловая равнобокая №5 ГОСТ 8509-93.

В ходе расчетов был разработан привод цепного конвейера с червячным редуктором. Были проведены: расчет и конструирование зубчатых колес червячной пары, расчет шпоночных и шлицевых соединений, сконструированы детали корпуса редуктора, предохранительная муфта, металлоконструкции привода.

Выбран электродвигатель, шпонки, подшипники и смазка редуктора.

Спецификация – 8 листов

В программе: Компас 3D v