Перечень чертежей:

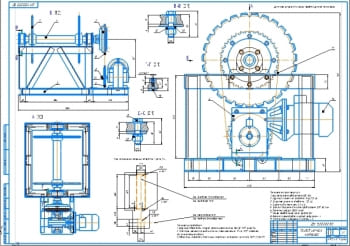

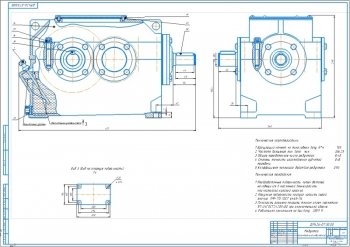

- Сборочный чертеж коническо-цилиндрического редуктора А1 с техническими характеристиками: мощность на быстроходном валу 3,1 кВт, общее передаточное число 11,2, степень точности передачи 8-В и требованиями:

- Плоскость разъема покрыть герметиком при окончательной сборке

- Необработанные поверхности красить внутри маслостойкой краской, снаружи - серой нитроэмалью

- В редуктор залить 2,6 л масла индустриального И-Г-А-32 ГОСТ 174794-87

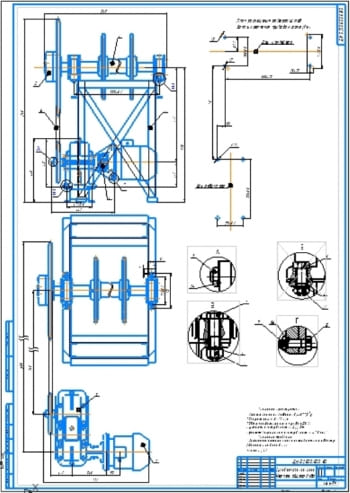

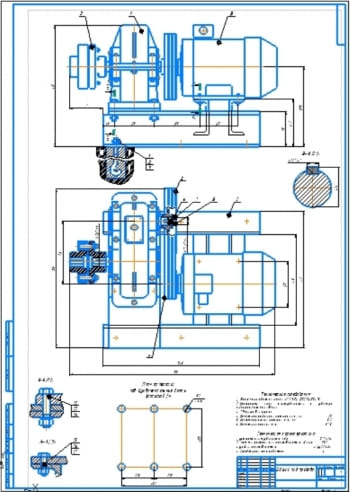

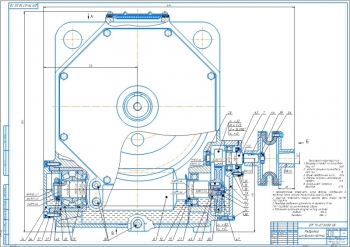

- Общий вид привода ленточного конвейера А1: тип электродвигателя 4А112МА6, мощность 3 кВт, частота вращения 955 об/мин, общий КПД передачи 0,81, общее передаточное число 23,88, срок службы передачи 10000 ч, габаритные размеры установки 1435х340х400 мм:

- Радиальное смещение валов двигателя и редуктора не более 2мм

- Перекос валов двигателя и редуктора не более 1о 0¢

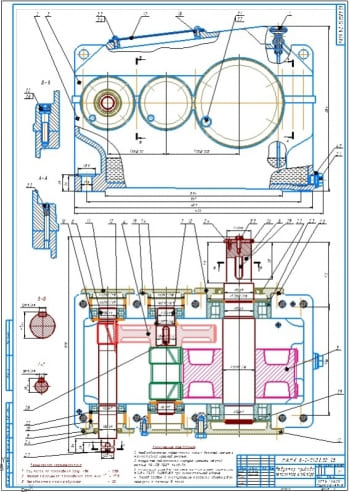

- Редуктор коническо-цилиндрический в сборе А1

- Деталь стакана А3 с указанием материалов для изготовления

- Рама редуктора А1:

- H14, h14,

- Неуказанные предельные отклонения размеров полученных литьем по 3 классу ГОСТ 2009-55

- Отливку подвергнуть искусственному старению

- Неуказанные радиусы скруглений 4...6 мм, литейные уклоны 5....7о по ГОСТ 3212-80

- Покрытие, кроме механически обрабатываемых поверхностей, грунтовка ФЛ-03К ГОСТ 9109-81 коричневая 2 слоя

- Муфта 125-1-25-1-32-У2 ГОСТ20884-93 А3

- Колесо зубчатое цилиндрическое А3:

- Модуль 2 мм

- Число зубьев 110

- Правое направление линии зуба

- Исходный контур ГОСТ 13755-81

- Делительный диаметр 224,804 мм

- Крышка корпуса редуктора А1:

- На поверхностях, полученных удалением слоя металла, не допускается более трех расчищенных раковин:

- По наибольшему измерению более 2 мм

- Глубиной более 0,5 мм

- Расстояние между раковинами не менее 10 мм

- Литейные раковины заварить с предварительной обработкой

- Неуказанные предельные отклонения размеров полученных литьем по классу ГОСТ 2009-55

- Формовочные уклоны тип ГОСТ 3212-57

- Отверстия под резьбу зенковать под 120о до наружного диаметра резьбы

- Отверстия под штифты конические сверлить и развернуть совместно с корпусом

- Несовпадение контуров отливок корпуса и крышки не более 2 мм

- Требования к поверхностям под покрытие по ГОСТ 9301-86

- Крышка подшипника А3 с указанием материалов для изготовления

- Закладная крышка А4:

- Острые кромки притупить

- Коническая шестерня А3:

- Внешний окружной модуль 3,57 мм

- Число зубьев 20

- Прямой тип зуба

- Средний делительный диаметр 61,31 мм

- Внешняя высота зуба 7,854 мм

- Коническое зубчатое колесо А3:

- Число зубьев 56

- Средний делительный диаметр 171,668 мм

- Деталь звездочки А2: число зубьев 25, профиль зуба со смещением, диаметр окружности впадин 186,6 мм, диаметр делительной окружности 202,66 мм

- Штамповочный уклон наружных поверхностей не более 7о, внутренних - не более 10о в сторону увеличения размеров

- Вал-шестерня А3:

- Модуль 2

- Число зубьев 27

- Тихоходный вал А3 с указанием присадок и шероховатостей

- Быстроходный вал А3 с указанием допусков и материалов для изготовления

- Крышка закладная А4 С указанием материалов для изготовления

Дополнительные материалы: прилагается расчетно-пояснительная записка на 63 листах.

В пояснительной записке приведен кинематический и силовой расчеты. Выбран трехфазный асинхронный электродвигатель 4А112МА6 с мощностью 3 кВт, числом оборотов 955 мин-1. Определено передаточное число цепной передачи 2,13.

Приведен расчет зубчатых передач редуктора. Определены параметры:

|

№ |

Наименование |

Значение |

|

Для тихоходной ступени редуктора |

||

|

1 |

Расчетное допустимое контактное напряжение |

479 МПа |

|

2 |

Допустимые напряжения изгиба |

|

|

· Для шестерни |

278 МПА |

|

|

· Для колеса |

252 МПа |

|

|

3 |

Межосевое расстояние |

140 мм |

|

4 |

Ширина зубчатого венца |

49 мм |

|

5 |

Модуль |

2 мм |

|

6 |

Суммарное число зубьев |

137 |

|

7 |

Диаметры делительных окружностей зубчатых колес |

55,18 мм 224,82 мм |

|

8 |

Диаметры вершин колес |

50,18 мм 219,82 мм |

|

Для быстроходной ступени редуктора |

||

|

1 |

Диаметр внешней делительной окружности колеса |

200 мм |

|

2 |

Ширина венца колеса и шестерни |

30 мм |

|

3 |

Число зубьев шестерни |

20 |

|

4 |

Внешний окружной модуль |

3,57 мм |

|

5 |

Внешнее конусное расстояние |

106,14 мм |

|

6 |

Средний делительный диаметр колеса |

171,7 мм |

|

7 |

Средний делительный диаметр шестерни |

61,32 мм |

|

8 |

Средний окружной модуль |

3,07 мм |

Для тихоходной ступени редуктора проведены проверочные расчеты по контактным напряжениям, в ходе которого выявлена 10%-ная недогрузка материала, что в пределах допустимого. Проверочный расчет по напряжениям изгиба показал выполнение условия прочности.

Для быстроходной ступени редуктора проверочный расчет на контактную выносливость показал, что изготовление конических колес из материала такого же, как и для цилиндрических, экономически не обоснованно, так как коническая пара будет существенно недогружена. Поэтому целесообразно принять материал для конических колес, имеющий меньшую твердость. Для колеса принята Сталь 45, для шестерни – Сталь 50. Условие приработки колес выполнено.

В проекте приведен первый этап компоновки редуктора с определением параметров:

- Толщина стенки корпуса 7 мм

- Минимальный зазор между внутренней стенкой корпуса и торцевой поверхностью зубчатых колес 8 мм

- Расстояние между торцом цилиндрической шестерни и ступицы конического колеса 4 мм

Выполнен расчет валов редуктора:

|

№ |

Наименование |

Значение |

|

Быстроходный вал |

||

|

1 |

диаметр выходного конца вала |

25 мм |

|

2 |

диаметр посадочного места второй полумуфты |

32 мм |

|

3 |

диаметр под уплотнение |

28 мм |

|

4 |

диаметр под подшипник |

35 мм |

|

5 |

диаметр упорного буртика |

40 мм |

|

Промежуточный вал |

||

|

1 |

диаметр вала для передачи момента от конического колеса к цилиндрической шестерне |

27 3 мм |

|

2 |

диаметр под подшипник |

35 мм |

|

3 |

Диаметр под колесо |

40 мм |

|

4 |

диаметр упорного буртика |

45 мм |

|

Тихоходный вал |

||

|

1 |

диаметр выходного конца вала |

42 мм 45 мм 50 мм 56 мм |

Проведено оценивание возможности смазывания подшипников промежуточного и тихоходного валов разбрызгиванием масла колесами при окунании их в масляную ванну. Скорость быстроходного колеса 3,57 м/с, разбрызгивание масла образуется при скорости 3 м/с. Следовательно, смазка подшипников промежуточного и тихоходного валов от разбрызгивания будет достаточной. Для подшипников быстроходного вала назначена пластичная смазка. В связи с этим перед подшипником первой опоры установлено мазеудерживающее кольцо.

Выбраны подшипники:

- Для быстроходного и промежуточного вала - шариковый радиально упорный подшипник 36207К6 легкой серии, схема установки «врастяжку»

- Для тихоходного вала шариковые радиальные подшипники 309 легкой серии диаметров 3 и узкой серии ширин 0

Приведен второй этап компоновки редуктора. На этом этапе выполнено конструирование подшипниковых узлов, регулировочных механизмов зацепления, крышки и уплотнительных элементов, а так же конструктивное оформление колес и валов редуктора.

Выполнен расчет и выбор шпоночных соединений:

- Для передачи крутящего момента от ступицы цилиндрического колеса на тихоходный вал редуктора принята призматическая шпонка 14х9х45 мм

- Для передачи вращающего момента от редуктора к ведущей звездочке принята шпонка 12х8х56 мм

- Для передачи вращающего момента от ступицы конического колеса на промежуточный вал-шестерню принята призматическая шпонка 12х8х28 мм

- Для передачи вращающегося момента от быстроходного вала на коническую шестерню призматическая шпонка 10х8х22 мм

- Для передачи вращающего момента от торообразной муфты к быстроходному валу редуктора принята призматическая шпонка 8х7х36 мм

Проверочные расчеты шпонок на смятие и срез показали выполнение условия прочности.

На третьем этапе компоновки редуктора определено положение дна редуктора – 32 мм до вершины зуба цилиндрического колеса. Верхний уровень масла при горизонтальном положении редуктора должен находиться выше ширины конического колеса для смазывания зуба при окунании по всей длине. Картер редуктора сконструирован в соответствии с объемом заливаемого масла. В результате разработки конструкции картера редуктора принято количество заливаемого в редуктор масла2,6 л. В верхней части редуктора сконструирована крышка люка для заливки масла, а также для сообщения внутренней полости редуктора с атмосферой. В нижней части корпуса сконструирована маслосливная пробка.

Выполнен расчет параметров цепной передачи:

|

№ |

Наименование |

Значение |

|

1 |

число зубьев ведущей звездочки |

25 |

|

2 |

Число зубьев ведомой звездочки |

53 |

|

3 |

шаг цепи |

25,4 мм |

|

4 |

число звеньев цепи |

120 |

|

5 |

межосевое расстояние |

1022 мм |

|

6 |

Длина цепи |

3048 мм |

|

7 |

Диаметры делительной окружности звездочек |

202,66 мм 428,76 мм |

|

8 |

Диаметры окружности выступов зубьев |

213,76 мм 440,23 мм |

|

9 |

Диаметры окружности впадин зубьев |

186,68 мм 412,78 мм |

|

10 |

Скорость цепи |

0,9 м/с |

Выбрана цепь ПР-25,4-6000

В данной работе разработан проект двухступенчатого горизонтального коническо-цилиндрического редуктора и цепной передачи для привода ленточного конвейера.

Спецификация – 6 листов

В программе: Компас 3D v