Перечень чертежей:

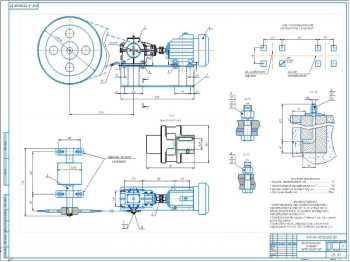

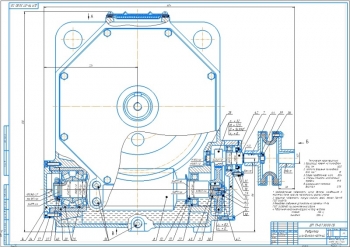

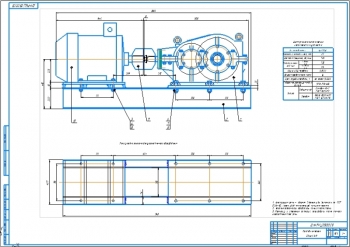

- Сборочный чертеж привода ленточного конвейера А1 с техническими требованиями: радиальное смещение осей валов двигателя и редуктора - не более 0,3, угловое смещение осей валов двигателя и редуктора - не более 1 00', радиальное смещение осей валов двигателя и исполнительного механизма - не более 0,6, угловое смещение осей валов двигателя и исполнительного механизма - не более 1 00', и характеристикой:

- Номинальная мощность 3 кВт

- Частота вращения 700 об/мин

- Число плюсов 8

- Тип К-3,55

- Потребный крутящий момент на выходном валу 149,5 Н×м

- Скорость ленты 2,5 м/с

- Тяговое усилие на барабане 1200 Н

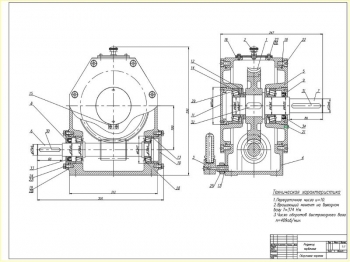

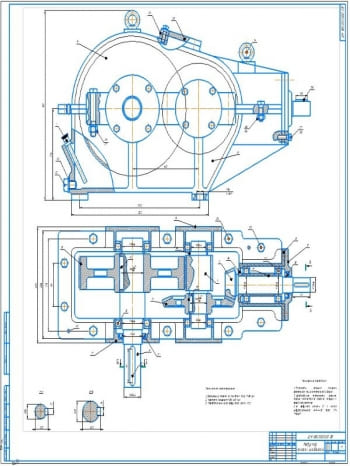

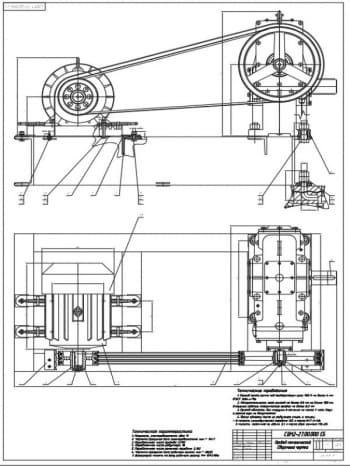

- Приводной вал ленточного конвейера в сборе формата А1: подшипники качения насадить на вал (предварительно нагрев их в масле до температуры 80-1000 С) с использованием оправки и ударного инструмента из мягкого металла, при сборке узла барабана подшипниковые гнёзда набить смазкой ЛИТОЛ 24 ГОСТ 21150-87 на 2/3 свободного объёма:

- Лента 1.1-300-1-ТК-200-2-6-3,5-Г-1 ГОСТ 20-85

- Двигатель АИР 112МВ8 исполнения IM1081

- Тяговое усилие на барабане 1,2 кН

- Крутящий момент на барабане 145,1 Н×мм

- Ресурс привода 21024 часов

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 листах.

Приведен предварительный расчет привода. Произведено определение недостающих геометрических размеров исполнительного механизма.

Исполнительным механизмом является – барабан. Определена ширина барабана, равная 400 мм.

Сделано определение потребной мощности и выбор электродвигателя. По расчетам принят электродвигатель 112MB8 мощностью 3 кВт, частотой оборотов 700 об/мин.

Приведено конструирование и расчет исполнительного механизма. Выполнено составление схемы, определение опорных точек и предварительных размеров. Определен диаметр конца вала, равный 35 мм.

Произведен подбор шпонок. Принята шпонка по ГОСТ 23360-78 35х10х8 мм, длиной 45 мм.

Выполнено определение диаметра вала под подшипник. Рассчитан диаметр вала, равный 45 мм. Принят радиальный шариковый двухрядный сферический подшипник средней серии 1309 по ГОСТ 28428-90 45х100х25 мм, динамической грузоподъемностью 16000 Н.

Произведено конструирование подшипникового узла. Принят корпус подшипника УМ 100 ГОСТ 13218.3-80 Крышки для корпусов подшипника выбраны по наружному диаметру подшипника 100 мм. Используются низкие крышки. Выбрана крышка типа МН 100х55мм. Подобрана высока глухая крышка ТН 100. Подбор манжет осуществлен по диаметру буртика под подшипник. Так как диаметр 55 мм, то выбрана Манжета 55х80 мм. Для обеспечения неподвижности установлены концевые шайбы по ГОСТ 14734-69, исполнение 2.

Приведен подбор муфт. Для соединения выходного вала двигателя и быстроходного вала редуктора используется муфта упругая МУВП 250-32-2-У3 ГОСТ 21242-93, а для соединения тихоходного вала и приводного вала - муфта цепная МЦ-250-40-2-40-1-У3 ГОСТ 20742-93.

Выполнено проектирование барабана. Определена суммарная сила, прикладываемая посередине длины ступицы опоры 3224 Н. Выбрана тяговая лента 1.1-300-1-ТК-200-2-6-3.5-Г-1 Произведено конструирование приводного барабана и прижимного ролика. Принят литой барабан из серого чугуна марки СЧ 15 ГОСТ 1412-85. Ролик применяется в приводе ленточного конвейера для увеличения угла обхвата лентой приводного барабана, что позволяет повысить силу трения между лентой и барабаном, то есть увеличить КПД данного узла.

Выполнен расчет вала на статическую прочность с построение эпюр и определением основных значений. Произведен расчет подшипников вала по динамической грузоподъемности.

При конструировании приводного вала ленточного конвейера шпоночные соединения используются на конце вала и ступицы барабана.

Расчет шпонки произведен на срез и на смятие.

Выполнено конструирование рамы. Рама служит для установки на неё сборочных единиц и является координирующим элементом конструкции. Для рамы выбран швеллер, его высота определяется из расчета высоты установки ведущего вала и геометрических характеристик мотора и редуктора. По условию высота установки вала 300 мм.

Конфигурация и размеры рамы определяются по типу и размерам редуктора, электродвигателя, муфт. Швеллеры расположены полками наружу, так как такое расположение удобно для крепления узлов к раме. Для крепления опор приводного вала применяются надстройки из швеллеров того же номера, размещая их на такой высоте, чтобы поместились платики. К раме крепятся мотор, редуктор, опоры приводного вала с помощью болтов. Для этого в полках швеллеров просверлены отверстия на проход стержня болта. При креплении на внутреннюю поверхность полки накладываются косые шайбы, выравнивающие опорную поверхность под гайками, что устраняет эксцентрическое нагружение при затяжке болтов.

Спецификация – 4 листа

В программе: Компас 3D v, AutoCad