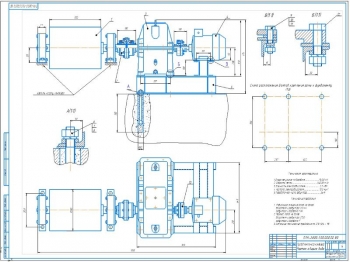

Перечень чертежей:

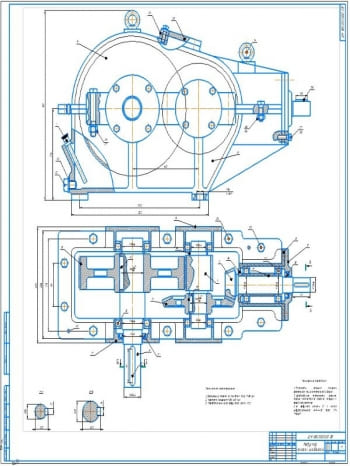

- Чертеж общего вида привода ленточного конвейера со схемой расположения болтов крепления элементов привода к раме, фундаментных болтов; с техническими требованиями: угловая несоосность оси входного вала редуктора и оси вала электродвигателя не более 1° (1,7 мм на длине 100 мм), привод обкатать без нагрузки в течение не менее 1 часа, стук и резкий шум не допускаются, после обкатки масло из редуктора слить и залить масло индустриальное И-20А ГОСТ 20799-75 в количестве 5 л, ограждения муфты и цепной передачи установить и окрасить; и характеристикой:

- Передаваемая мощность 5,5 кВт

- Частота вращения приводного вала 30 мин-1

- Крутящий момент на приводном валу 629,9 Н×м

- Общее передаточное число привода 48,33

- Расчетный срок службы 14673 часов

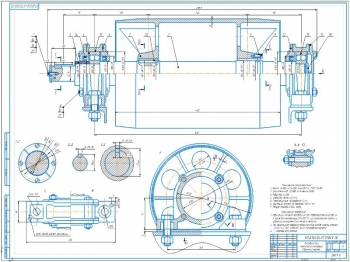

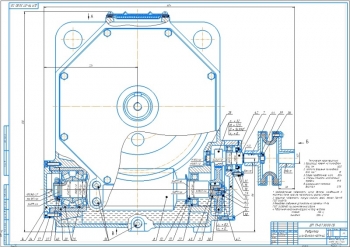

- Сборочный чертеж редуктора: передаточное число редуктора 22,05, объем масляной ванны 5,0 л:

- Поверхности соединения "корпус-крышка" перед сборкой покрыть уплотнительной пастой типа "Герметик"

- После сборки валы редуктора должны проворачиваться свободно, без стуков и заедания

- Редуктор обкатать согласно программе испытаний

- Регулировка подшипников комплектом прокладок

- Наружные поверхности корпуса редуктора покрыть коррозионностойкой эмалью, цвет - синий, внутренние поверхности корпуса покрыть маслостойкой эмалью, цвет - серый

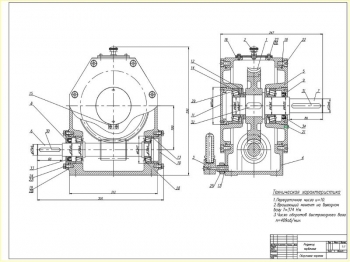

- Редуктор в разрезе с выносом основных позиций

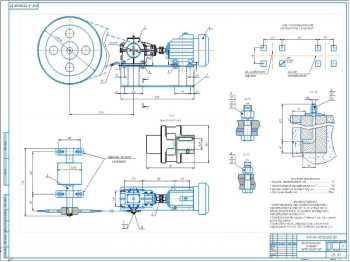

- Деталировка: вал, колесо, крышка с указанием материалов для изготовления, допусков по ГОСТ 30893.1-2002, посадок и шероховатостей:

- Модуль 4 мм

- Число зубьев 58

- Нормальный исходный контур ГОСТ 13755-78

- Коэффициент смещения 0

- Степень точности по ГОСТ 1643-81

- Делительный диаметр 232 мм

- Толщина зуба по хорде 8,493

Дополнительные материалы: прилагается расчетно-пояснительная записка на 52 листах.

Привод состоит из электродвигателя, передающего крутящий момент на ведущий вал редуктора через упругую втулочно-пальцевую муфту. Редуктор – конически-цилиндрический трехступенчатый. На ведомом валу редуктора установлена ведущая звездочка цепной передачи, передающая крутящий момент на приводной вал конвейера.

Сделан выбор электродвигателя и кинематический расчет привода. Определен общий КПД привода 0,8316 и мощность электродвигателя 4,8 кВт. Принят электродвигатель 4А112М4У3 мощностью 5,5 кВт, частота вращения ротора 1450 мин-1.

Выполнен расчет конической передачи с прямым зубом быстроходной ступени редуктора. Для шестерни и колеса принят материал сталь 45ХН.

Определены параметры:

|

№ |

Наименование |

Значение |

|

|

Шестерня |

Колесо |

||

|

1 |

Допускаемое контактное напряжение |

423,3 МПа |

|

|

2 |

Допускаемое изгибное напряжение |

220 МПа |

|

|

3 |

Диаметры: |

||

|

- Делительный |

68 мм |

192 мм |

|

|

- Впадин зубьев |

58,96 мм |

188,76 мм |

|

|

- Вершин |

75,5 мм |

194,7 мм |

|

|

4 |

Число зубьев |

17 |

48 |

|

5 |

Силы в зацеплении: |

||

|

6 |

Окружная |

1040 Н |

1040 Н |

|

7 |

Радиальная |

356 Н |

127 Н |

|

8 |

Осевая |

127 Н |

356 Н |

Произведен проверочный расчет на выносливость по контактным напряжениям, напряжениям изгиба и при перегрузках.

Выполнены расчеты цилиндрической прямозубой передачи промежуточной ступени редуктора, тихоходной ступени редуктора с определением основных значений.

Приведен расчет цепной передачи. Принята цепь ПР-25,4-6000. Получены значения:

|

№ |

Наименование |

Значение |

|

1 |

Шаг цепной передачи |

22,8 мм |

|

2 |

Скорость цепи |

0,75 м/с |

|

3 |

Число звеньев |

84 |

|

4 |

Центробежная сила |

7,5 Н |

|

5 |

Сила натяжения |

12,96 Н |

Приведен предварительный расчет валов редуктора.

Определены диаметры:

- Выходного конца быстроходного вала 24 мм

- Второго вала под колесом 42 мм

- Третьего вала под колесом 52 мм

- Выходного конца тихоходного вала 50 мм

Произведены расчеты ведущего, промежуточного валов, а так же третьего и ведомого валов с определением основных значений и построением эпюр.

Приняты подшипники:

- Ведущий вал и ведомый валы - № 7207, 35х72 мм, грузоподъемностью 38500 Н, долговечность 102265 ч

- Промежуточный - № 7208, 40х80 мм, 46500 Н, 163109 ч

- Третий вал - № 210, 50х90 мм, 35100 Н, 15087 ч

Выбраны шпонки по ГОСТ 23360-78:

- Под муфтой – 12х8х32 мм, 14х9х70 мм

- Под колесом промежуточной передачи – 16х10х45 мм

- Под колесом тихоходной передачи – 18х11х70 мм

Принята муфта упругая втулочно-пальцевая по ГОСТ 21424-93 63х16х40 мм

Перед сборкой внутренняя полость корпуса редуктора тщательно очищается и покрывается маслостойкой краской. Сборка производится, начиная с узлов валов:

- На быстроходный вал насаживаются подшипники, предварительно нагретые в масле до 80-100°С

- В промежуточные валы закладываются шпонки и напрессовываются зубчатые колеса через дистанционную втулку, а затем устанавливаются подшипники, нагретые предварительно в масле

- В тихоходный вал закладывается шпонка и устанавливается зубчатое колесо, подшипники, нагретые предварительно в масле.

Собранные валы укладываются в основание корпуса редуктора, после надевается крышка корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для базирования крышки относительно корпуса используются конические штифты. После этого в подшипниковые камеры закладывается смазка, ставятся крышки подшипников. Проворачиванием валов проверяется отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и крышки закрепляются винтами.

Затем ввертывается пробка маслоспускного отверстия с прокладкой и маслоуказатель. В корпус заливается масло и закрывается смотровое отверстие крышкой с прокладкой из картона; крышка закрепляется болтами.

Собранный редуктор обкатывается и подвергается испытанию на стенде по программе, установленной техническими условиями.

Регулировка зацепления конических и цилиндрических зубчатых колес осуществляется набором регулировочных прокладок. Регулировка радиально-упорных подшипников быстроходного вала осуществляется шлицевой гайкой. Регулировка радиально-упорных подшипников промежуточного вала осуществляется набором регулировочных прокладок. Регулировка шариковых подшипников не производится.

Смазывание зубчатых колес осуществляется картерным способом, т.е. окунанием зубчатых колес в масло, заливаемое внутрь корпуса.

Принято количество масла, заливаемого в редуктор - 5 литров. Контроль уровня масла ведется с помощью маслоуказателя.

Для смазки выбрано масло И-70А ГОСТ 20799-75.

Смазка подшипников осуществляется разбрызгиванием картерного масла с образованием масляного тумана.

Спецификация – 5 листов

В программе: AutoCad