Перечень чертежей:

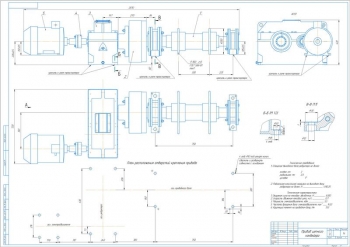

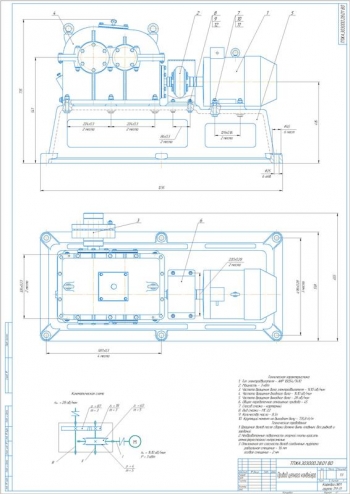

- Чертеж общего вида привода цепного конвейера, А1:

- Окружная сила на двух звездочках 4 кН

- Скорость движения цепи 0,3 м/с

- Общее передаточное число привода 100

- Мощность электродвигателя 1,5 кВт

- Частота вращения вала электродвигателя 1395 мин-1

- Тихоходный вал, А3: неуказанные радиусы 5 мм макс, формовочные уклоны 10

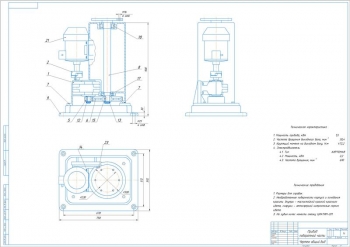

- Компенсирующая предохранительная муфта, А2

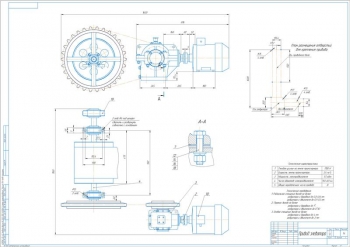

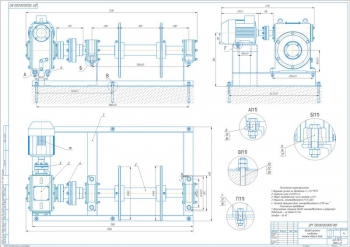

- Сборка приводного вала с двумя звездочками, А1

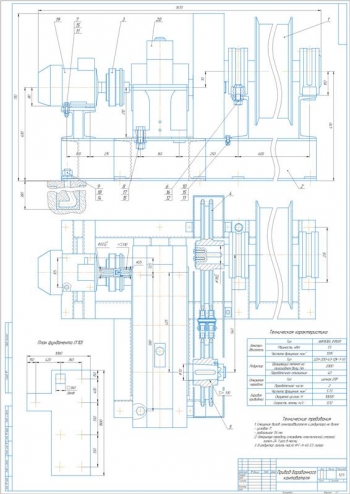

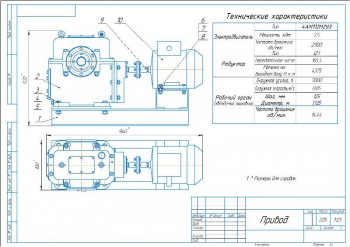

- Цилиндро-червячный редуктор, А1:

- Вращающий момент на тихоходном валу 1067 Н×м

- Частота вращения тихоходного вала 13,95 мин-1

- Степень точности изготовления передач 7

- КПД 0,65

- Конструкция цилиндро-червячного редуктора, А1

- Деталь "червячное колесо", А3:

- Модуль 5 мм

- Число зубьев 50

- Степень точности 8-В

- Делительный диаметр 250 мм

- Число витков сопряженного червяка 1

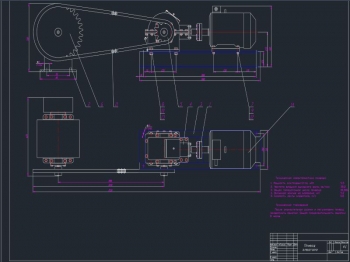

Дополнительные материалы: прилагается расчетно-пояснительная записка на 28 листах. В работе спроектирована конструкция цепного конвейера. Составлена кинематическая схема привода с элементами: электродвигатель, упругая муфта, корпус, цилиндро-червячный редуктор, звездочки.

Сделан выбор электродвигателя. Рассчитана потребляемая мощность 1,2 кВт, общий КПД 0,69. Принят электродвигатель АИР90L4. Приведено определение общего передаточного числа 100 с распределением по ступеням: быстроходной 2, тихоходной 50.

Определены параметры валов:

|

№ |

Наименование |

Значение |

|||

|

I |

II |

III |

IV |

||

|

1 |

Частота вращения, об/мин |

1395 |

697,5 |

13,95 |

13,95 |

|

2 |

Мощность, кВт |

2,156 |

2,09 |

1,56 |

1,53 |

|

3 |

Крутящий момент, Н×м |

14,7 |

28,6 |

1067 |

1047 |

Сделан выбор материалов для колеса и шестерни: сталь 45. Определены параметры для колеса и шестерни: предельные допускаемые напряжения на контактную выносливость 1512 МПа и 1820 МПа, на изгибную 680,89 МПа и 782,3 МПа. Рассчитаны коэффициенты нагрузки по ширине зубчатого венца 1,7 и 1,5. Окружная скорость равна 5,7 м/с.

Приведен проектный и проверочный расчет быстроходной цилиндрической передачи. Вычислены параметры: ширина венца колеса 21 мм, шестерни 23 мм, суммарное число зубьев 170, фактическое передаточное число 2. Определены диаметры окружностей вершин и впадин зубьев: шестерни 58 мм и 53,5 мм, колеса 116 мм и 111,5 мм. Силы, действующие на валы зубчатых колес, равны: окружная 502 Н, радиальная 182,7 Н.

Выполнен расчет тихоходной червячной передачи. Для изготовления червяка принята бронза АЖ 9-4 с отливкой в металлическую форму. Рассчитана окружная скорость червячного колеса 0,18 м/с, червяка 1,825 м/с, скорость скольжения в зацеплении 1,84 м/с. Расчетное напряжение равно 254 МПа. Вычислены геометрические размеры червячной передачи: червяка - делительный диаметр 50 мм, вершин и впадин витков 60 мм и 38 мм, длина нарезанной части 85 мм, червячного колеса – наибольший диаметр 270 мм, ширина венца 45 мм. Определено напряжение изгиба в зубьях червячного колеса 39,75 МПа, КПД 0,65.

Проведена проверка редуктора на нагрев с определением температуры 74 0С. Рассчитаны диаметры валов: быстроходного 31 мм, промежуточного 30 мм, тихоходного 60 мм. Сделан выбор типа и схемы установки подшипников. Приняты подшипники: шариковые радиальные однорядные тип 205 с динамической грузоподъемностью 14000 Н, роликовый радиальный с короткими цилиндрическими роликами тип 2205, 28600 Н, роликовые конические однорядные с большим углом конусности тип 1027305A, 38000 Н, 87 7310A, 125000 Н. Для быстроходного и тихоходного вала принята схема установки "враспор", для промежуточного – фиксирующая опора левая.

Выполнено конструирование деталей передач. Для зубчатой передачи – длина посадочного отверстия колеса 36 мм, стальной ступицы 47 мм. Шестерня выполнена заодно с валом. Для червячной передачи – толщина наплавленного венца 12 мм, червяк – цилиндрический. Приведен проверочный расчет наиболее нагруженного вала на усталостную прочность. Вычислены реакции опор в вертикальной и горизонтальной плоскости, напряжения в опасных сечениях. Коэффициент запаса прочности равен 2,9. Рассчитан суммарный прогиб вала под колесом 0,00128 мм.

Сделан расчет параметров приводного вала. В ходе расчета шпоночных соединений приняты призматические шпонки со скругленными торцами: 6 х 6 х 28 мм, 8 х 7 х 32 мм, 18 х 11 х 63 мм, 14 х 9 х 63 мм. Смазка зубчатых зацеплений выполняется картерным способом – погружением в масляную ванну. Принято масло И-Т-С-320.

Описано конструирование корпусных деталей. Корпус редуктора выполнен из серого чугуна. Толщина стенки равна 7 мм. Для крепления крышки применены винты с цилиндрической головкой и шестигранным углублением «под ключ» М14 длиной 10 мм.

Выполнено описание сборки привода. В нижнюю часть корпуса редуктора выполнена установка промежуточного вала, одного тихоходного и одного быстроходного вала с предварительным надеванием на них зубчатых колес и подшипников. Затем устанавливаются закладные крышки с набором прокладок для подшипников. Далее производится монтаж верхней части корпуса. Выбраны посадки основных деталей редуктора.

В проекте выполнена разработка конструкции цепного конвейера с проектированием привода, расчетом параметров и подбором элементов.

В программе: Компас 3D v

Последние просмотренные материалы