Перечень чертежей:

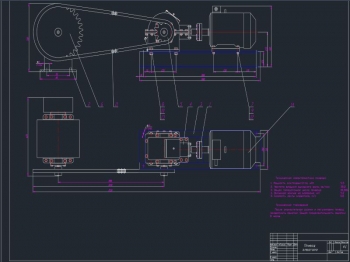

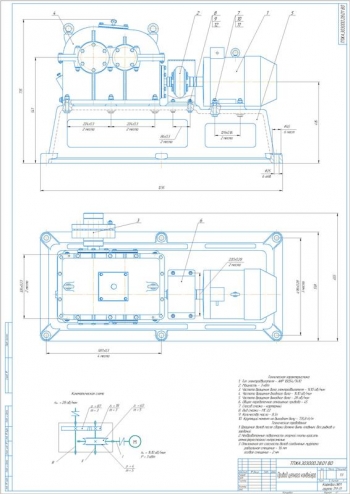

- Чертеж привода цепного конвейера, А1:

- Окружная сила на тяговых звездочках 6300 Н

- Скорость движения тяговой цепи 0,7 м/с

- Мощность электродвигателя 5,5 кВт

- Частота вращения вала электродвигателя 1432 мин-1

- Крутящий момент на приводном валу 533 Н×м

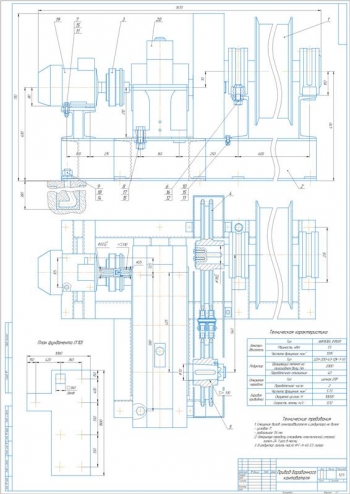

- Тихоходный вал, А3

- Деталь "зубчатое колесо", А3:

- Модуль 1,5 мм

- Количество зубьев 101

- Правое направление линии зуба

- Степень точности 8С

- Делительный диаметр 153 мм

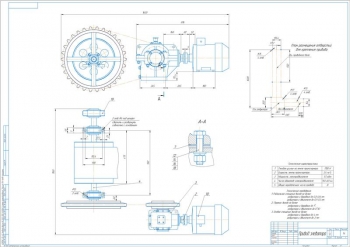

- Комбинированная муфта в сборе, А2:

- Радиальное смещение валов не более 0,3 мм

- Перекос валов не более 1030¢

- Передаваемый крутящий момент 546 Н×м

- Конструкция приводного вала, А1, с параметрами

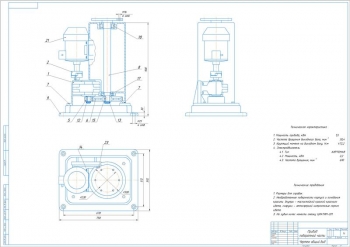

- Сборка цилиндрического редуктора, А1:

- Передаточное число 15

- КПД 0,913

- Цилиндрический редуктор в сборе, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 листах. В проекте выполнена разработка конструкции привода цепного конвейера.

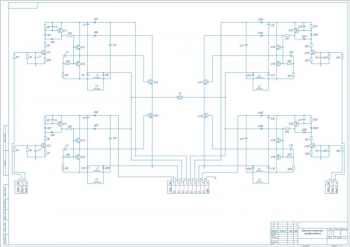

Составлена кинематическая схема привода. Конструкция выполнена из электродвигателя, упругой муфты, цилиндрического редуктора, плиты и тяговых звездочек. Сделан выбор электродвигателя. Определена расчетная мощность 4,83 кВт и частота вращения приводного вала 95,5 об/мин. Принят двигатель АИР 112 М4/1432.

Выполнена разбивка общего передаточного числа по ступеням. Приведено определение мощности, крутящего момента и частоты вращения каждого вала привода с вычислением значений:

|

Номер вала |

Мощность, кВт |

Частота вращения, об/мин |

Крутящий момент, Н×м |

I |

5,44 |

1432 |

36,28 |

|

II |

5,28 |

318,2 |

158,47 |

|

III |

5,17 |

90 |

545,7 |

|

IV |

5,02 |

90 |

532,68 |

В качестве материала для изготовления шестерен и колес принята сталь 45ХЦ. Рассчитаны допускаемые напряжения на контактную и изгибную выносливость: для шестерни 1 и колеса 2 644,8 МПа и 680,89 МПа, для шестерни 3 и колеса 4 644,83 МПа и 680,89 МПа.

Произведен расчет закрытой цилиндрической передачи. Определены параметры для быстроходной ступени: окружная скорость для передачи с цилиндрическими зубчатыми колесами 2,6 м/с, ширина венца колеса 30 мм, шестерни 33 мм, число зубьев шестерни и колеса 22 и 101, диаметры окружностей вершин 36 мм и 29 мм, впадин – 156 мм и 148 мм. Вычислены действующие на валы силы от зубчатых колес: окружная 2071,5 Н, радиальная 760 Н, осевая 263,5 Н. Аналогичные расчеты выполнены для тихоходной ступени.

Сделано определение диаметров валов. Рассчитаны диаметры различных участков валов: быстроходный – 22 мм, 25 мм, 28 мм, промежуточный 30 мм, 35 мм, 22 мм, 30 мм, тихоходный 45 мм, 50 мм, 60 мм, 60 мм.

Выполнен выбор подшипников качения. Для быстроходной ступени приняты роликовые конические однорядные подшипники легкой серии № 7205 с динамической грузоподъемностью 23900 Н, для промежуточного вала - № 7207, 35200 Н, для тихоходного - № 7212, 72200 Н. В ходе расчета тихоходного вала рассчитаны значения: действующие в зацеплении силы – окружная 5247,12 Н, радиальная 1954,9 Н, осевая 1115,5 Н. Окружная сила муфты равна 5840,1 Н. Определены реакции опор и построены эпюры. Расчетный коэффициент запаса прочности равен 5,5.

Проведена проверка подшипников качения тихоходного вала по динамической грузоподъемности. Рассчитан ресурс подшипника, равный 612,8 млн.оборотов. Произведен выбор и расчет шпоночных и шлицевых соединений. Для соединения быстроходного вала с муфтой электродвигателя принята шпонка 18 х 8 х 7 мм, промежуточного вала с зубчатым колесом 28 х 10 х 8 мм, тихоходного вала с зубчатым колесом 56 х 20 х 12 мм, тихоходного вала с муфтой приводного вала 45 х 16 х 10 мм.

Для соединения выходного вала редуктора и привода применнена комбинированная муфта. Смазка зубчатых зацеплений и подшипников выполняется методом разбрызгивания масла И-Г-А 32.

Описана сборка редуктора. Корпус выполнен разъемным. Оси валов расположены в одной плоскости. Плоскость разъема расположена параллельно плоскости основания. По ее контуру установлены специальные фланцы. В крышке корпуса предусмотрено окно прямоугольной формы. Наружные торцы приливов всех подшипниковых гнезд, которые расположены на одной стенке корпуса, лежат в одной плоскости. Соединение крышки с корпусом выполнено посредством болтов с наружной шестигранной головкой. Опорная поверхность корпуса выполнена в форме двух длинных, расположенных параллельно, платиков. Для слива масла в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой. Сборка выполняется в последовательности: вне редуктора собираются валы и устанавливаются в корпус. Проводится проверка плавности хода и, с помощью краски, пятна контакта. Герметиком покрывается плоскость разъема. Корпус и крышка редуктора покрываются масляной краской. Заливается масло.

В работе спроектирован привод цепного конвейера, предназначенного для горизонтального перемещения штучных грузов.

В программе: Компас 3D v