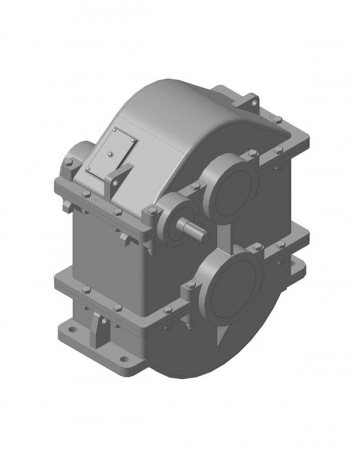

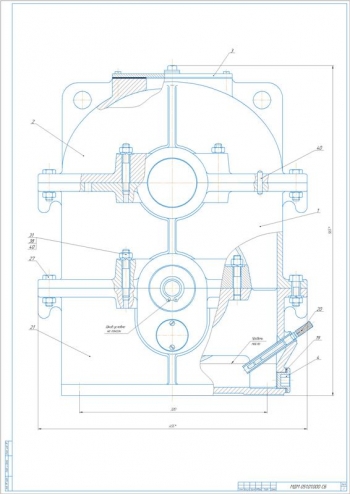

- Чертеж зубчатого цилиндрического редуктора привода цепной решетке котла, А1

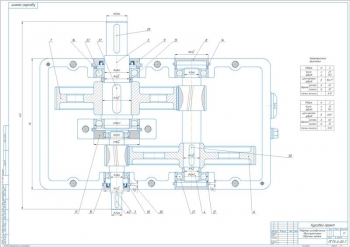

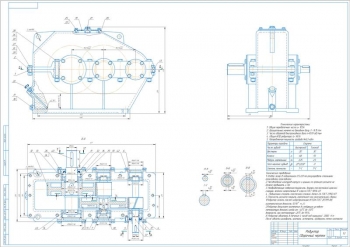

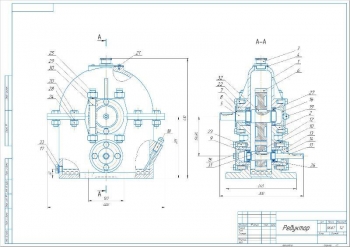

- Зубчатый цилиндрический редуктор в сборе, А1

- Глухая крышка подшипника, А3

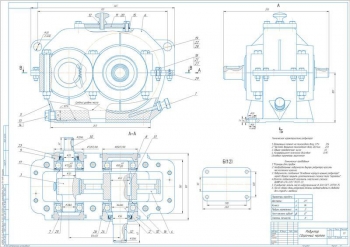

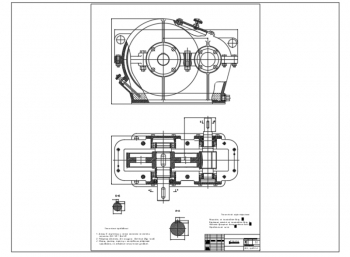

- Конструкция тихоходного вала, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 36 листах.

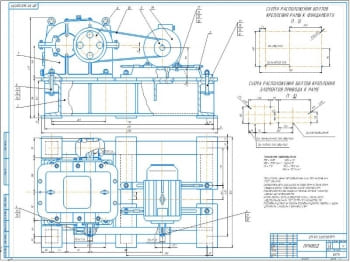

Подвесной цепной конвейер предназначен для переноски деталей на место сборки. Он закрепляется на специальных подвесках к потолку цеха. Детали подвешиваются к каретке, которая перемещается по цепи и соединена с ней шарнирно. В качестве привода для цепного конвейера применяется электромеханическая система, включающая электродвигатель, клиноременную передачу, червячный редуктор и открытую зубчатую передачу. Движение передается на вертикальный вал конвейера через колесо открытой зубчатой передачи, а затем на ведущую звездочку цепи.

Сделан подбор двигателя и передаточных чисел ступеней привода. Выбран двигатель типа 100L8/700. Общее передаточное число привода равно 4.

В ходе кинематического и силового расчета привода определены частоты вращения, угловые скорости и крутящие моменты валов.

Сделан выбор материалов зубчатой пары и расчет допускаемых напряжений. Для изготовления колес и шестерен выбрана сталь 45. Вычислено расчетное допускаемое контактное напряжение 540 МПа и и изгибные напряжения 484,2 МПа и 423 МПа.

Выполнено проектирование зубчатой передачи и расчет основных геометрических параметров зубчатой пары. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

|

Шестерня |

Колесо |

||

|

1 |

Число зубьев |

17 |

60 |

|

2 |

Диаметр: |

||

|

- Делительный |

35,32 мм |

124,68 мм |

|

|

- Окружности выступов |

39,32 мм |

128,68 мм |

|

|

- Окружности впадин |

30,32 мм |

119,68 мм |

|

|

3 |

Ширина венцов |

26 мм |

34 мм |

Проведены проверочные расчеты передачи. Рассчитана окружная скорость 1,29 м/с. Принята 9-я степень точности изготовления зубчатых колес. Допускаемая перегрузка равна 5,576 %.

Выполнены проверочные расчеты изгибных напряжений.

Приведены предварительные расчеты валов, конструктивных размеров шестерни, зубчатого колеса и сделан выбор подшипников. Определены диаметры валов: шестерни 19 мм, 20 мм, 20 мм, колеса 26 мм, 30 мм, 30 мм.

Рассчитаны параметры: диаметр ступицы 60 мм, ее длина 32 мм, толщина обода колеса 6 мм, самого колеса 7,2 мм.

Выбраны подшипники легкой серии: № 204, 206, с установкой их "враспор". Их смазка выполняется пластичной смазкой.

Вычислены силы, которые действуют в зубчатом зацеплении: окружная 1158,6 Н, радиальная 431,1 Н, осевая 246,3 Н.

Сделано определение основных размеров корпусных деталей и выполнен первый этап эскизной компоновки. Определены параметры корпуса? Толщина стенки 8 мм, зазор безопасности 10 мм, диаметр стяжных болтов 12 мм, ширина фланца 32 мм.

Размеры определены для крышки подшипника быстроходного и тихоходного вала.

Составлены расчетные схемы валов. Произведен расчет усилий в зацеплении, реакций в опорах и долговечности подшипников.

Выполнено построение эпюр изгибающих и крутящих моментов валов. Выполнен уточненный расчет валов на жесткость и прочность.

Выполнено конструирование и проверка прочности шпоночных соединений. Выбраны шпонки: для быстроходного вала 8х7х25 мм с вычислением допускаемого напряжения смятия 45 МПа, для тихоходного – 10х8х28 мм, 56 МПа, 12х8х35 мм, 59 МПа.

Смазка зубчатого зацепления выполняется картерным способом, подшипников качения – пластичной смазкой.

Назначены посадки сопряженных деталей и составлены схемы характерных посадок.

Описаны мероприятия по модернизации редуктора. Выполнено изменения формы корпуса редуктора за счет скосов на крышке, за счет чего уменьшились его габариты. Концы быстроходного и тихоходного вала выполнены конической формы. Вместо привётных крышек подшипников применены закладные. Жезловый маслоуказатель заменен на круглый (фонарный).

В проекте разработана конструкция зубчатого цилиндрического редуктора привода цепной решетке котла.

Расчетно-пояснительная записка Word: 36 страниц

Спецификация – 2 листа (в составе пояснительной записки)

В программе: AvtoCAD