Перечень чертежей:

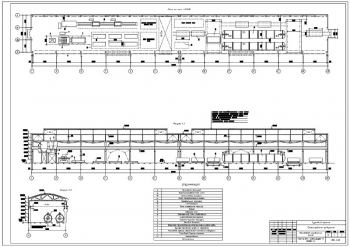

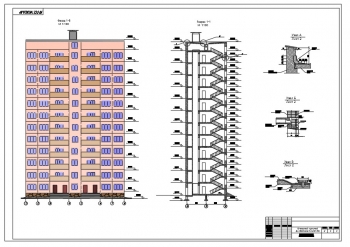

1. План цеха по производству наружных стеновых трехслойных панелей на отметке 0.000, циклограмма работы машин технологической линии, наружная трехслойная стеновая панель, график режима ТВО:

Экспликация оборудования:

Поддон-вагонеткаСМЖ-444-02 - 66 шт

Устройство для очистки и смазкиСМЖ-453 - 1 шт

БетоноукладчикСМЖ-166 Б -1 шт

Отделочная машинаСМЖ-461-01 - 1 шт

ВиброплощадкаСМЖ-773 - 1 шт

Заглаживающее устройствоСМЖ-463 - 1 шт

Тоннельная пропарочная камераСМЖ-445 - 1 шт

Мостовой кранГ1-92Д - 1 шт

Подъёмник-снижательСМЖ-458 - 1 шт

ТранспортёрСМЖ-2-2 - 1 шт

РельсыН.О. - 3 комплекта

Самоходная тележкаСМЖ-151А - 6 шт

Самоходный бункерСМЖ-531Б - 1 шт

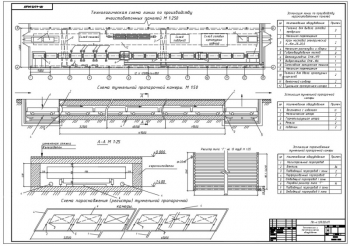

2. Чертеж цеха по производству внутренних стеновых панелей, график работы щелевой камеры, внутренняя стеновая панель, экспликация оборудования

Дополнительные материалы: Пояснительная записка на 45 стр.

В пояснительной записке был рассмотрен технологический регламент на изготовление сборных железобетонных изделий.

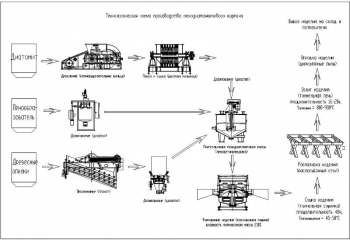

Построена технологическая схема производства трехслойных наружных стеновых панелей.

Рассмотрен производственный процесс изготовления продукции. Наружные стеновые панели изготавливаются трехслойными с гибкими связями. Трехслойная панель сплошного сечения имеет наружный (толщиной 80 мм) и внутренний (толщиной 90 мм) армированные бетонные слои и расположенный между ними теплоизоляционный слой. Общая толщина панелей 350 мм.

Для изготовления наружных трехслойных стеновых панелей без проемов используем полуконвейерный способ производства.

Линия представляет собой горизонтально расположенный тележечный конвейер с автоматизированным комплексом агрегатов, последовательно выполняющих:

- подготовку поддонов-вагонеток;

- укладку арматуры;

- распределение и уплотнение бетонной смеси наружного слоя;

- укладка утеплителя и стеклопластиковых связей;

- укладку арматуры;

- распределение и уплотнение бетонной смеси внутреннего слоя;

- подачу в камеру тепловой обработки непрерывного действия;

- тепловую обработку;

- распалубку и осмотр готового изделия.

Выполнен расчет производства с определением количества формовочных постов, потребности в сырьевых материалах, бетонной смеси, арматуре. Полученные результаты приведены ниже:

|

№ |

Наименование |

Показатель |

|

1 |

Годовая производительность полуконвеерной технологической линии |

70 000 м3/год |

|

2 |

Продолжительность цикла формования изделия |

15,5 мин |

|

3 |

Пропускная способность камеры твердения |

4619 шт/год |

|

4 |

Коэффициент заполнения камер бетоном |

0,31 |

|

5 |

Цикл оборота камеры |

20,47 ч |

|

6 |

Объем продукции с 1 м3 объема камеры в сутки |

0,363 м3 |

|

7 |

Коэффициент оборачиваемости в сутки |

1,17 |

|

8 |

Объем продукции с 1 м3 камер твердения в год |

47,151 м3 |

|

9 |

Число форм |

10 форм |

|

10 |

Количество необходимых формовочных агрегатов |

2 агрегата |

Также были определены технологические параметры изготовления железобетонных изделий.

Описана доставка внутризаводское транспортирование, складирование и хранение сырьевых материалов, комплектующих. Разработана карта контроля технологического процесса.

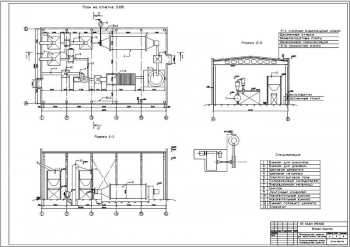

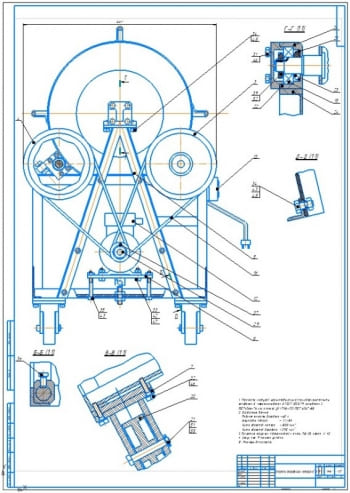

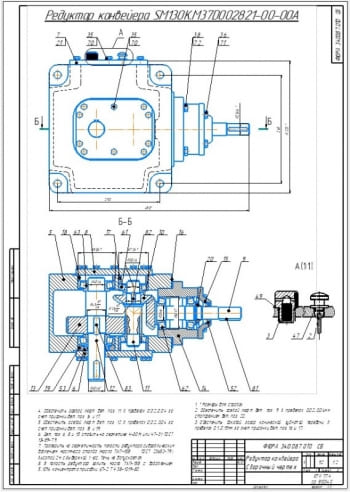

Осуществлен выбор необходимого оборудования и оснастки, которое приведено ниже:

- Бетоноукладчик СМЖ-166

- Виброплощадка СМЖ 187А

- Самоходная тележка СМЖ-151

- Тележка-прицеп СМЖ-154

- Кантователь 2631/1

- Кран (мостовой грузоподъемностью 15 т) - К15Т-25-16,5 (ГОСТ 3332)

- Автоматический захват грузоподъемностью 15 т (6830/2Б)

- Портал самоходный СМЖ-848

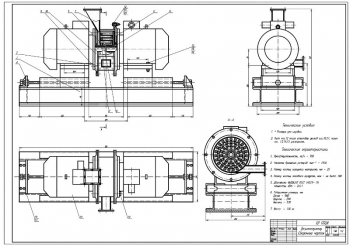

- Тоннельная пропарочная камера СМЖ-445

- Формы для формования и пропаривания

- Раздаточный бункер

- Тележка для подачи арматуры

Разработана инструкция по охране труда и техники безопасности.

Определены технико-экономические показатели изготовления изделий. Они представлены ниже.

|

Показатели |

Полуконвейерная линия |

|

Годовая производительность, м3/год |

70000 |

|

Количество производимых изделий в год, шт |

4619 |

|

Продолжительность ТВО, ч |

13 |

|

Количество форм, шт |

10 |

|

Расход цемента на 1 изделие, кг |

356 |

|

Расход песка на 1 изделие, кг |

579,6 |

|

Расход щебня на 1 изделие, кг |

1182,44 |

|

Расход воды на 1 изделие, л |

101,6 |

|

Тепловлажностная обработка, ч |

периодическая 2, 3, 6, 2 |

|

Число работающих: - основной персонал - цеховой персонал - вспомогательные рабочие - всего по цеху |

54 5 22 84 |

В данной работе была рассмотрена технология бетонных и железобетонных изделий. Построена технологическая схема, разработан производственный процесс изготовления продукции. Выполнен расчет производства, определены технико-экономические показатели.

В программе: АvtoCAD