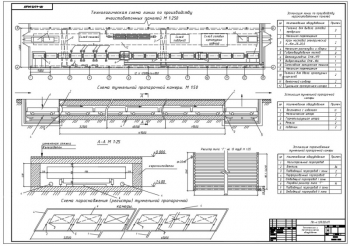

Перечень чертежей:

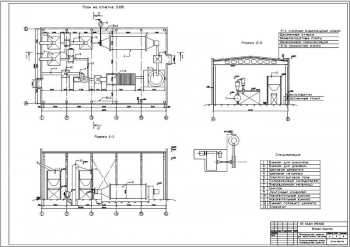

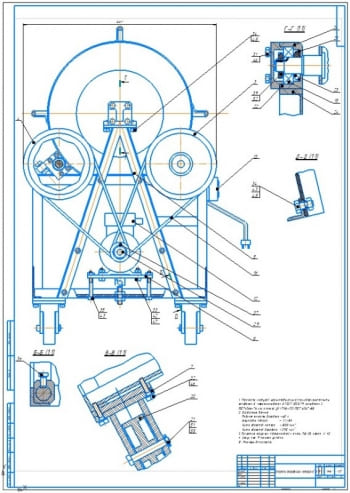

1. Планировочный чертеж на отметке + 10.800, разрез 1-1, разрез 2-2 со спецификацией:

1 - Расходный бункер цемента

2 - Расходный бункер известково-песчаного вяжущего

3 - Бункер песчаного шлама с мешалкой

4 - Установка приготовления суспензии алюминиевой пудры

5 - Весовой дозатор

6 - Сборная воронка загрузки

7 - Виброгазобетономешалка

8 - Электронный блок управления

9 - Ударный стол

10 - Форма

11 - Пост созревания массива

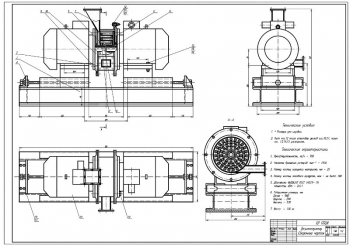

12 - Кантователь

13 - Резательный комплекс

14 - Пост приготовления смазки

15 - Автоклавная тележка

16 - Электропередаточный мост

17 - Проходной автоклав

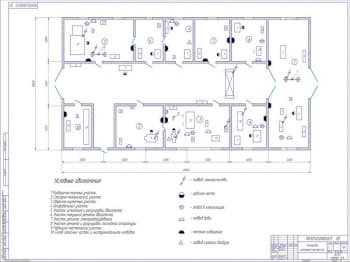

2. Генеральный план с розой ветров:

Технико-экономические показатели плана:

Площадь территории - 7,9 Га

Площадь застройки - 2,3Га

Площадь складов - 1Га

Площадь дорог - 0,4Га

Площадь озеленения - 5,2Га

Коэффициент площади застройки - 0,45

Коэффициент использования территории - 0,6

Экспликация помещений:

1- Помольное отделение

2 - Цех производства газобетонных блоков

3 - Цех производства силикатного кирпича

4 - Склад готовой продукции

5 - Административно-бытовой корпус

6 - Материальный склад

7 - Транспортный цех

8 - Столовая

9 - Склад ГСМ

10 - Склад песка

11 - Ремонто-механический цех

12 - Электроцех

13 - Электроподстанция

14 - Весовая

15 - Склад алюминиевой пудры

16 - Котельная

17 - Столярный цех

18 - Силосный склад извести

19 - Силосный склад цемента

20 - Стоянка личного транспорта

21 - КПП

Дополнительные материалы: Пояснительная записка на 29 стр.

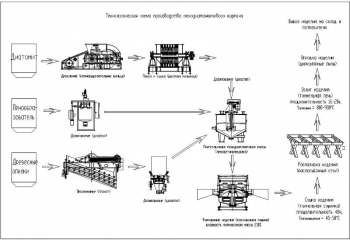

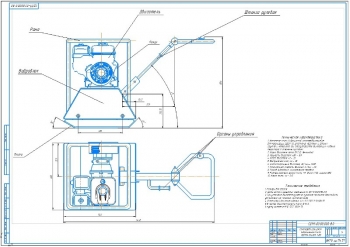

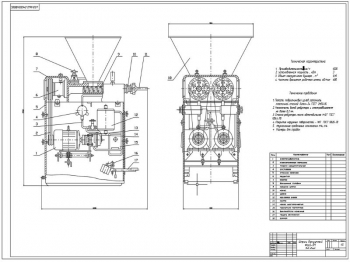

В данной пояснительной записке был осуществлен выбор и обоснование технологического способа производства изделий. Подготовку сырьевых материалов осуществляют комбинированным способом, при котором известь и часть песка измельчают сухим способом, а основную часть песка размалывают мокрым способом в виде шлама. Этот способ обеспечивает повышенную однородность вяжущего, уменьшает расход энергии при получении и подготовки песчаного шлама.

Для формования массивов из ячеистобетонной смеси выбрана ударная технология, при которой процессы вспучивания интенсифицируются ударными импульсами и высотой падения формы. Способ базируется на явлении колебания смеси на основной собственной частоте, а также на эффекте тиксотропного восстановления структуры смеси в период между ударами.

Формование отдельных блоков производится по резательной технологии на резательном комплексе по достижении массивом пластической прочности 0,06 – 0,08 МПа. Этот способ позволяет увеличить съем готовой продукции с производственной площади в среднем в 1,5 раза, а число формо-мест – в 6 – 7 раз.

Приведены номенклатура и характеристика изделий. Рассмотрены применяемые материалы.

Определена производительность и режим работы предприятия. Осуществлен выбор и расчет необходимого количества технологического оборудования. Описана заводская технология производства.

Выполнены основные производственно-технологические расчеты. Ниже приведен состав бетонной смеси:

- Ц = 76,5 кг

- Ик = 76,5 кг

- Г = 2,295 кг

- П = 229,5 КГ

- Объем 1 м3 газобетона Vп = 656,6 л

- Теоретический расход алюминиевой пудры Ат = 462 г

- Действительный расход газ образователя Ад = 554,4 г

Определена потребность цеха в основных материалах и полуфабрикатах:

|

№ п/п |

Наименование сырья и полуфабрикатов |

Ед. измер. |

Расход |

|||

|

год |

сутки |

смена |

час |

|||

|

1 |

Цемент |

кг |

4413,4 |

275,83 |

137,915 |

17,23 |

|

2 |

Известь |

кг |

4413,4 |

275,83 |

137,915 |

17,23 |

|

3 |

Гипс |

кг |

6535,9 |

408,49 |

204,24 |

25,5 |

|

4 |

Песок |

кг |

12103,2 |

672,4 |

336,2 |

42,025 |

|

5 |

Алюминиевая пудра |

г |

26653,84 |

1665,8 |

832,9 |

416,45 |

|

6 |

Газ образователи |

г |

31984,6 |

1999,03 |

999,5 |

124,93 |

Произведен расчет складов со следующими результатами: Расчетная емкость склада цемента – 117,4 т, Емкость склада заполнителей – 131,77584 т, площадь склада готовой продукции – 1338,7 м2.

Рассмотрен контроль производственно процесса.

Приведены возможные технологические браки при выпуске пенобетонных изделий на комплексе и методы из устранений. При изготовлении изделий из пенобетона необходимо осуществлять входной, пооперационный и приемочный контроль.

Входному контролю подлежат вяжущие материалы, кремнеземистый компонент, пенообразователь и вода. Пооперационный контроль – это контроль технологического процесса, осуществляемый во время определенных операций: приготовление технической пены, цементно-песчаного раствора, пенобетонной смеси, длительности перемешивания и подачи смеси, режима твердения пенобетона и т. д.

Приемочный контроль – это контроль пенобетонных изделий с целью определения соответствия показателей требованиям технических условий.

Также в пояснительной записке был изучен вопрос безопасности технологического процесса.

Спецификация – 1 лист (присутствует на чертеже)

В программе: АvtoCAD