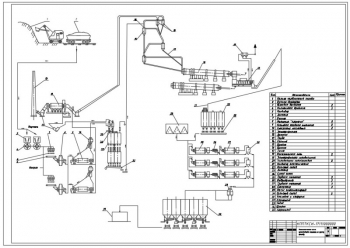

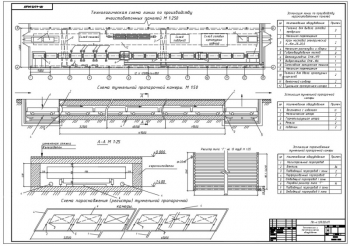

Перечень чертежей:

1. Чертеж генерального плана предприятия для производства стеновых блоков А1 с условными обозначениями:

- Технико-экономические показатели:

- Площадь участка - 34496 м2

- Площадь застройки - 10866м2

- Площадь дорожных покрытий - 7244,4м2

- Площадь озеленения - 6209,2 м

- Плотность застройки - 31,5%

- Коэффициент дорожных покрытий - 0,21

- Коэффициент озеленения - 0,18

Экспликация зданий и сооружений:

1 - Производственный корпус

2 - Бетоносмесительный цех

3 - Склад добавок

4 - Автомобильная стоянка

5 - Склад цемента

6 - Склад заполнителей

7 - Склад заполнителей

8 - Материально-технический склад

9 - Ремонтно-механический цех

10 - Компрессорная

11 - Котельная

12 - Склад ГСМ

13 - Административно-бытовой корпус

14 - Зона отдыха

15 - Спортивный комплекс

16 - Место для курения

17 - Контрольно-пропускной пункт

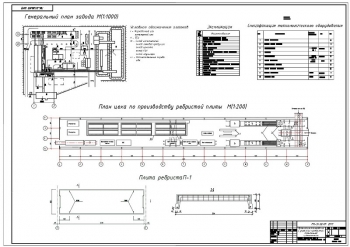

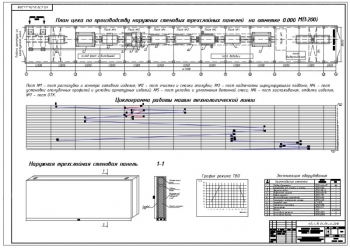

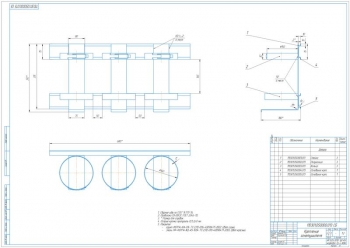

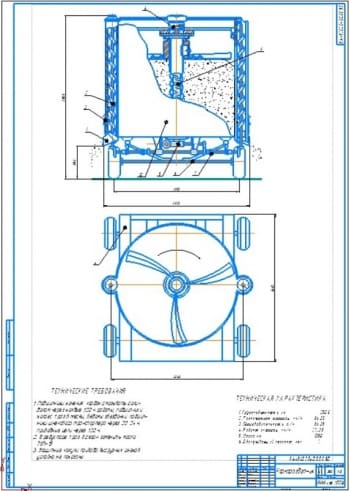

2. Рабочий чертеж пенобетонного стенового блокаI-B2,5D500F35-1, номенклатура выпускаемой продукции, циклограмма технологического процесса, значения отклонений геометрических параметров А1:

Технические характеристики изделия:

- Средняя плотность - 500 кг/м

- Марка по удобоукладываемости - П4

- Коэффициент теплопроводности в сухом состоянии- не более 0,12 Вт/(м•°С)

- Коэффициент паропроницаемости - 0,20 мг/(м•ч•Па)

- Класс бетона по прочности - В2,5

- Марка бетона по прочности - М 35

- Марка по морозостойкости - F 35

- Отпускная влажность - не более 25%

Дополнительные материалы: Пояснительная записка на 26 стр.

В проекте предусмотрено производство пенобетонных стеновых блоков по ГОСТ 21520 с характеристикой:

|

Показатели свойств |

Величина |

|

Марка по удобоукладываемости |

П4 |

|

Класс бетона по прочности |

В 2,5 |

|

Коэффициент теплопроводности в сухом состоянии, Вт/(м·°С), не более |

0,12 |

|

Коэффициент паропроницаемости, мг/(м·ч·Па) |

0,20 |

|

Марка бетона по прочности |

М 35 |

|

Средняя плотность, |

500 |

|

Марка по морозостойкости |

F35 |

|

Отпускная влажность, %, не более |

25 |

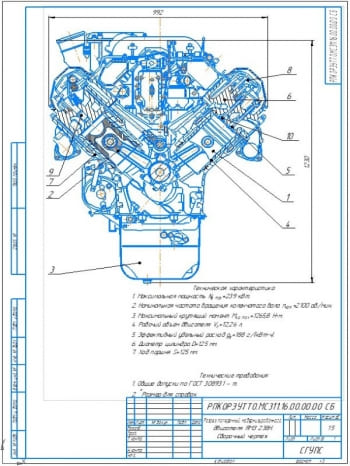

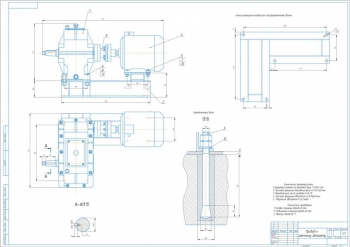

Для производства пенобетона применяют цемент марки М500, пенообразователь, вода (температурой до +25°), не молотый мелкий песок. В зависимости от марки будущего пенобетона и рецептуры, используют и специальные готовые добавки – ускоритель застывания (для производства пенобетона при температуре выше +30 или ниже +15), микрокремнезем.

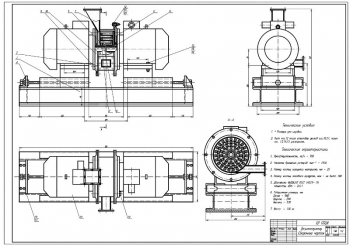

Предварительно разведенный водой, пеноконцентрат всасывается в блок пенообразователя. Здесь он вспенивается под воздействием сжатого воздуха, и с помощью давления компрессора, выходит через трубу, генерирующую пену, в смеситель.

В смеситель засыпается песок, затем цемент, смесь тщательно перемешивается. После смесь затворяется водой, вымешивается до получения пластичной однородной массы. По шлангу из пеногенератора в смеситель добавляется пена, 2-3 минуты активно перемешивается с цементно-песчаной субстанцией. Формы для отливки пеноблоков смазывают непосредственно перед заливкой. После чего заливаются пенобетонной смесью.

Затем отправляют на тепловлажностную обработку. Для запаривания изделий в автоклавах используют влажный насыщенный водяной пар, быстро конденсирующийся и создающий водную среду в порах материала. При поступлении из котельной сухого насыщенного пара его увлажняют при помощи специальных увлажнителей.

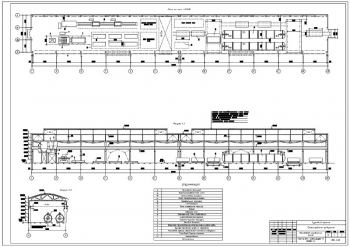

Определена производственная программа предприятия. Выполнен расчет складов сырьевых материалов и готовой продукции и технологической линии.

Спроектирована схема генерального плана предприятия. В проекте предусмотрено проектирование завода по производству пенобетонных стеновых блоков на расстоянии 400 м от селитебной застройки города, с подветренной стороны.

По функциональному использованию на площадке предприятия предусмотрены следующие зоны:

- предзаводская (размещается за пределами ограды или условной границы предприятия);

- производственная;

- подсобная;

- складская.

Площадка предприятия оборудована тремя въездами с контрольно пропускными пунктами.

Определены технико-экономические показатели генерального плана.

Также в записке было выполнено экологическое обоснование проекта.

В программе: АvtoCAD