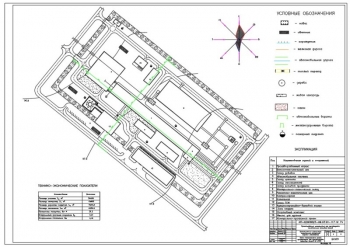

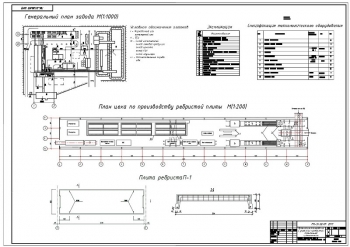

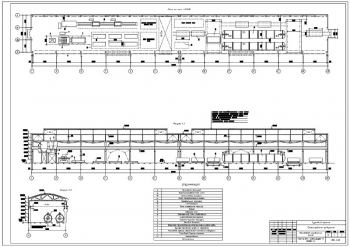

Перечень чертежей:

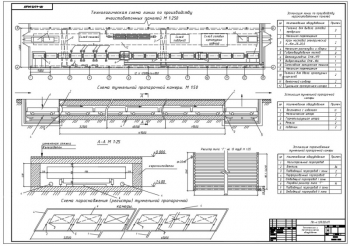

1. Чертеж плана-схемы цеха с наземной ямной камерой на полигоне, ямная камера М 25, разрез 1-1, схема пароснабжения КИСИ:

Позиции плана-схемы:

1 - Бетонораздатчик

2 - Бетоноукладчик

3 - Виброплощадка

4 - Мостовой кран

5 - Пропарочная ямная камера

6 - Самоходная тележка

7 - Склад инструментов

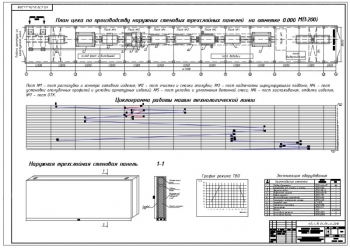

Позиции ямной камеры М 25:

1 - Камера

2 - Паропровод

3 - Стенка

4 - Стойки с поворотными кранштейнами

5 - Отверстия для забора воздуха с водяным затвором

6 - Гидрозатвор крышки

7 - Крышка

8 - Отверстия для отбора пароводушной смеси с водяным затвором

9 - Система отвода конденсата

10 - Коллектор с соплами

Дополнительные материалы: Пояснительная записка на 33 стр.

В пояснительной записке была общая характеристика материалов. На основании представленных исходных данных был определен номинальный состав бетона (кг/м3):

- Цемент – 269 кг

- Вода – 159 кг

- Песок – 339 кг

- Щебень – 1585 кг

Также была определена плотность бетона – 2352 кг/м3 и габаритные размеры изделия – 9000х900х180 мм.

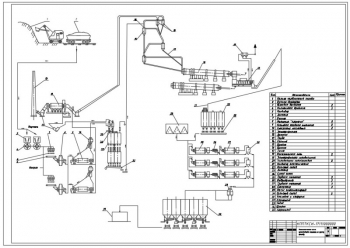

Выполнено общее описание технологического процесса изготовления изделий. Общий цикл тепловой обработки бетона включает 4 периода:

1. Предварительное выдерживание, которое длится от момента закрытия крышкой загруженной камеры (окончание формования изделий) до начала повышения температуры среды в ней;

2. Нагрев (подъем температуры) среды в камере до максимально заданной температуры (температуры изотермической выдержки);

3. Изотермический прогрев при максимальной заданной температуре или термосное выдерживание разогретых изделий (медленное остывание изделий в теплоизолированной камере, с отключенной после периода нагрева подачей тепла), до момента набора бетоном заданной прочности;

4. Охлаждение (остывание) до распалубки (только для изотермических, но не для термосных режимов).

Осуществлен выбор и обоснование режима ТВО. Определены габаритные размеры и требуемое количество тепловых агрегатов: ДхВхШ формы - 9,5х0,38х1,4 м, ДхВхШ камеры - 9,9х2,83х3,2 м, число установок - 3 шт.

Дана краткая характеристика конструкции установки и рассмотрен порядок ее работы. Ямные камеры оборудуются специальными стойками с автоматическими кронштейнами, исключающими необходимость пребывания строповщика в камере при ее загрузке и выгрузке. Стойка имеет сварную направляющую с плитами, обеспечивающими ее укрепление к основанию и стенке камеры. Кроме того, на стойке имеются пазы, в которых на осях установлены кронштейны.

К кронштейнам подвешены противовесы, являющиеся одновременно толкателями. Когда камера не загружена поддонами или формами, кронштейны занимают положение. При этом все кронштейны, за исключением нижнего, скрыты за плоскостью стойки. При загрузке первый поддон свободно проходит до нижнего кронштейна, массой своей поворачивает его до горизонтального положения и опирается на него. При этом нижний кронштейн поднимает противовес следующего кронштейна, который занимает положение, т. е. выходит за плоскость стойки.

Выполнен теплотехнический расчет, в результате которого были найдены следующие значения:

|

№ |

Наименование |

Показатель |

|

1 |

Средневзвешенная теплоемкость бетонной смеси |

0,83 кДж/кг·К |

|

2 |

Масса бетонного изделия |

46879 кг |

|

3 |

Теплота для нагрева изделия: - первый период - второй период |

1819272 кДж/ч 481597 кДж/ч |

|

4 |

Масса форм: - первый период - второй период |

21000 кг 10750 кг |

|

5 |

Теплота для нагрева форм: - первый период - второй период |

579600 кДж/ч 1632 кДж/ч |

|

6 |

Количество испаряющейся воды в рассматриваемый период: - первый период - второй период |

0 кг 278,2 кг |

|

7 |

Расчет теплоты на испарение влаги затворения - первый период - второй период |

0 кДж 272476 кДж |

|

8 |

Теплота, затрачиваемая на нагрев среды в установке |

4189,05 кДж |

|

9 |

Теплота экзотермических реакций гидратации цемента - первый период - второй период |

155346 кДж 266079 кДж |

Определены расходы теплоты и теплоносителя:

- Часовые расходы теплоты: QIч = 1615576 кДж/ч, QIIч = 230719 кДж/ч

- Часовые расходы теплоносителя (пара): GIч = 116,7 кг/ч, GIIч = 35,4 кг/ч

- Дельный расход тепла Qуд = 224240,4 кДж/м3

- Дельный расход теплоносителя (пара): Gуд = 108,5 кг/м3

Также была рассчитана система теплоснабжения.

Описаны основные методы контроля параметров ТВО. Изучен вопрос охраны труда и техники безопасности.

В программе: АvtoCAD