Перечень чертежей:

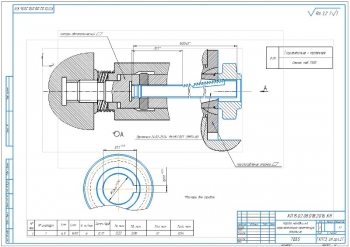

- Чертеж ведомой конической шестерни с техническими требованиями: деталь паспортная, поковка или штамповка, группа контроля 1ц ОСТ1 00021-78, поверхности обозначенные штрих пунктиром цементировать на глубину 1,2...1,8 мм, обработать холодом, общие требования к изготовлению по ТУ08.195, размеры в скобках выдержать в узле, маркировать величину наибольшего биения зубчатого венца относительно поверхности Е методом ЭХ шрифтом 3...5 в месте наибольшего удаления от поверхности Е, пятно контакта проверять по инструкции Н28И-36. Допускается проверять по инструкции 79И-1028. Шестерню маркировать комплектно с ведущей 31., зубья шестерни проверить на шлифовальные прижоги по инструкции ИОМ-115, прижоги не допускаются, на торцах зубьев снять фаски 1х45`, острые кромки на торцах тщательно закруглить по образцу. Острые кромки по вершинам вдоль зубьев тщательно закруглить по образцу, после цементации и калки впадины зубьев не обрабатывать, поверхность К проверить на краску по спецкалибру, прилегание равномерное не менее 75%, спецкалибр должен соответствовать сопрягаемой детали, взаимное угловое расположение зубьев шестерни и отверстия Ш безразличное, контроль магнитный, размер контролировать до закругления, полировать по контрольному образцу, маркировать шрифтом 3...5, допускается маркировать способом ЭИ; и таблицей параметров шестерни:

- Модуль 7,6 мм

- Число зубьев 66

- Левое направление зубьев

- Рабочая высота зуба 12,92 мм

- Диаметр делительной окружности 501,6 мм

- Число зубьев сопрягаемой шестерни 31

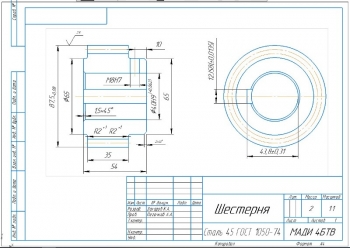

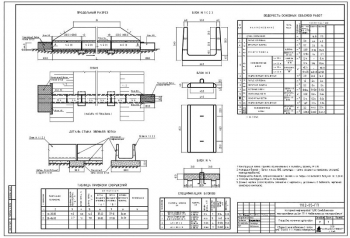

- Заготовка:

- Общие требования к изготовлению - по ТУ 08.195

- Группа контроля 3-2А по ОСТ1.00021-78

- Припуски и допуски по ОСТ1.41187-78

- Требования к поверхности по ОСТ1.90176-75

- Коробление до 1,0 мм

- Смещение оси прошиваемого отверстия до 0,8 мм

- Допуск параллельности торцевых поверхностей 0,8 мм

- Размеры в скобках и условный пунктир относятся к чистовой детали

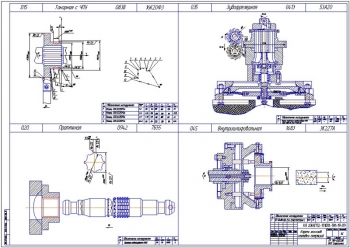

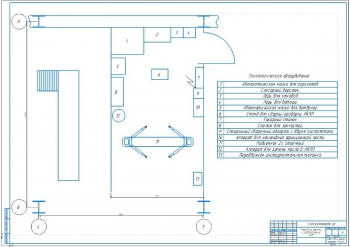

- Технологический процесс механической обработки детали

- Операционная карта с эскизами технологической обработки детали

- Карта наладки на токарную операцию с ЧПУ формата А2 с таблицей режимов обработки с графами:

- Участки

- Подача, мм/об

- Частота вращения, об/мин

- Корректирование

Дополнительные материалы: прилагается расчетно-пояснительная записка на 40 листах.

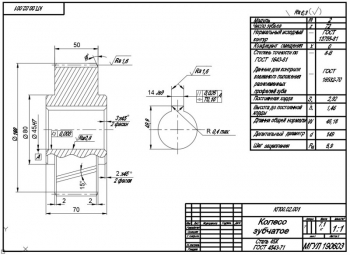

В пояснительной записке разработан технологический процесс по изготовлению зубчатого конического колеса с круговыми зубьями второй ступени редукции редуктора ВР-14 вертолета Ми-17.

Приведено описание назначения детали и проведен анализ ее технологичности. Коническое колесо с круговыми зубьями работает в составе второй передаточной ступени редуктора ВР-14. Главный редуктор ВР-14 представляет собой самостоятельный агрегат и устанавливается на вертолете Ми-17 для совместной работы с двумя двигателями ТВ3-117 и вместе с ними составляет единую силовую установку вертолета. Назначение редуктора – передача крутящего момента от двигателей к узлам потребления на вертолете. Редуктор суммирует мощность обоих двигателей и передает ее на валы несущего и хвостового винтов в соответствии с заданным режимом работы двигателей и обеспечивает привод вертолетных агрегатов. Вторая ступень состоит из двух конических зубчатых колес со круговыми (спиральными) зубьями. Передаточное отношение ступени 0,4697, угол пересечения осей валов 900, передаваемая мощность – 4175 л.с, рабочая частота вращения колеса – 1961 об/мин. В таких передачах применяются колеса с поверхностным упрочнением зубьев, чем достигается высокая нагрузочная способность последних.

В качестве материала колеса ведомого 2-ой ступени редуктора ВР-14 принята углеродистая цементируемая хромоникелевая сталь 12Х2Н4А-Ш, применяемая в условиях износа при трении.

Сделано определение типа производства. Рассчитан коэффициент закрепления операций, равный 36,55. Принят тип производства – мелкосерийное. Определен годовой объем выпуска деталей 60 шт и количество деталей в партии 6 шт.

Произведен выбор заготовки. В разрабатываемом технологическом процессе в качестве заготовки принята поковка, метод получения - горячая ковка на прессе.

Выполнено экономическое обоснование выбора заготовки. Рассчитан экономический эффект, равный 245250,75 руб.

Приведен выбор баз и методов обработки. При обработке детали не обеспечивается принцип постоянства баз, так как точение происходит раздельно с двух сторон (для обеспечения высокой точности взаимного расположения поверхностей).

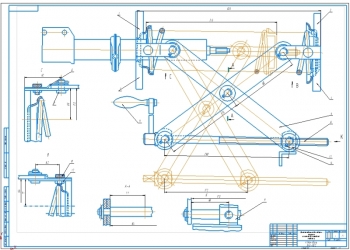

Точение центрального отверстия и подрезка одного из торцов производится на токарно-револьверном станке с ЧПУ (торец – установочная база, наружная цилиндрическая поверхность – двойная опорная база).

Фрезерование зубьев проводится за два этапа (черновое и чистовое фрезерование) на зубофрезерном станке (при чистовом фрезеровании фиксация углового положения заготовки по поверхности зуба).

Шлифование торцов производится на плоскошлифовальном станке (тройная опорная база – торцовая поверхность).

Шлифование поверхности зубьев колеса выполняется на зубошлифовальном станке, схема базирования аналогична операции фрезерования зубьев.

Сверление отверстий в ободе колеса выполняется на радиально сверлильном станке (деталь базируется в приспособлении по торцовой поверхности – установочная база и по внутренней цилиндрической – двойная опорная база).

Шероховатость обработанных поверхностей контролируется методом сравнения с эталонами образцами.

Сделан расчет припусков и межоперационных размеров, где выполнены вычисления с определением основных значений при обработке двух торцовых поверхностей, образующих размер 50h12(-0,34) и внутренней цилиндрической поверхности на размер Æ380Н6(+0,036).

Произведен расчет режимов резания. Аналогичные расчеты произведены для операций: зубофрезерная, шлифовальная, зубошлифовальная.

В данной работе спроектирована технология изготовления зубчатого конического колеса с круговыми зубьями второй ступени редукции редуктора ВР-14 вертолета Ми-17.

В программе: АutoCad