Перечень чертежей:

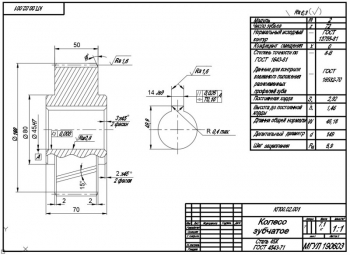

- Чертеж стальной заготовки для зубчатого колеса на формате А3 с указанием габаритных размеров с предельными отклонениями и следующих технических характеристик:

- материал – 20Х ГОСТ 4543-71,

- поковка; твердость 179 НВ,

- класс точности Т3, группа стали М1, степень сложности С2, исходный индекс – 14,

- допускаемое смещение по поверхности разъема штампа 0,3 мм,

- допускаемое отклонение от плоскостности – 0,4 мм,

- допускаемая величина остаточного облоя – 1,0 мм,

- допускаемая величина высоты заусенца по внешнему контуру поковки 3,0 мм, по контуру отверстия 3,0 мм,

- допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 1 мм,

- на обрабатываемых поверхностях допускаются внешние дефекты не более 50% припуска,

- масса заготовки 15 кг, масса припусков 6,78 кг.

- Карта эскизов маршрута обработки зубчатого колеса А1, состоящего из следующей последовательности операций:

- отрезать заготовку,

- кузнечная,

- токарная с ЧПУ,

- протяжная,

- токарная с ЧПУ,

- зубофрезерная,

- термическая,

- внутришлифовальная,

- зубошлифовальная,

- промывочная,

- контрольная,

- нанесение покрытия.

- Карта эскизов наладки операций при механической обработке зубчатого колеса на формате А1 с приведением эскизных рисунков, габаритных размеров, применяемого инструмента с его основными технологическими параметрами при производстве работ.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 23 страницах. В пояснительной записке рассмотрен технологический процесс механической обработки детали - зубчатое колесо.

Исходные данные для разработки процесса:

|

№ |

Наименованиезубчатое |

Значение |

|

1. |

Материал детали |

сталь 20Х ГОСТ 4543-88 |

|

2. |

Программа выпуска детали |

10 тыс. шт. |

|

3. |

Режим работы предприятия |

2 смены |

|

4. |

Масса |

8,22 кг |

Предназначение зубчатого колеса – передача вращательного движения.

Приведены химический состав и механические свойства стали, из которой изготавливается деталь.

Учитывая автоматизацию участка режим работы представляет собой количество рабочих дней в году за вычетом выходных и праздничных дней, в сутках принимается 2 рабочие смены.

Произведен расчет полного календарного годового фонда времени с учетом 5-дневной рабочей недели и простоя оборудования на ремонт.

В рамках технологического расчета определено значение величины такта выпуска деталей.

Тип производства определен исходя из опытной зависимости по годовому объему выпуска и массе детали, принят среднесерийный тип производства.

Цели проведения анализа технологичности конструкции детали:

- улучшение возможностей уменьшения трудоемкости,

- удешевление детали,

- обработка детали высокопроизводительными методами без ущерба ее служебному назначению и ремонтопригодности.

В рамках анализа технологичности конструкции зубчатого колеса предъявлены требования:

- к геометрической форме и конфигурации детали, а также дополнительные требования для зубчатых колес и дополнительные требования для деталей, обрабатываемых на станках с ЧПУ,

- к наличию стандартных КЭД – конструктивных элементов (на цилиндрических поверхностях, фасках, шлицах),

- точностные,

- к шероховатости поверхности.

В результате всестороннего анализа сделан вывод о технологичности детали.

Для получения заготовки детали выбран способ получения – закрытая штамповка. С учетом основных и дополнительных припусков, принятых размеров поковки, допусков и предельных отклонений размеров заготовки выполнены следующие виды расчетов:

- масса поковки,

- масса заготовки поковки,

- стоимость поковки.

Произведен выбор технологических баз по ГОСТ 21495-76 для каждой операции в соответствии с основными принципами:

- принципом постоянства баз (применение одних и тех же баз),

- приложение сил закрепления перпендикулярно выполняемому размеру,

- совмещение технологической и измерительной баз.

Приведены схемы базирования и установки для различных способов обработки заготовки на следующих операциях:

- токарная,

- протяжная,

- токарная, зубофрезерная, зубошлифовальная,

- внутришлифовальная.

В рамках разработки технологического процесса изготовления детали:

- сформирован маршрут обработки детали,

- произведен выбор технологического оборудования.

Для производства детали подобрано следующее оборудование:

- токарный станок с ЧПУ 16К20ПН,

- станок зубофрезерный для цилиндрических колес 5В312,

- станок внутришлифовальный особо высокой точности 3К228А,

- горизонтально-протяжной полуавтомат 7А523,

- зубошлифовальный полуавтомат 5М841.

При разработке технологических операций:

- произведено их формирование,

- подобрано технологическое оснащение,

- выполнен расчет операций и назначены режимы резания,

- определены нормы времени операций, разряды работ и квалификации исполнителей.

В программе: Autocad