Перечень чертежей:

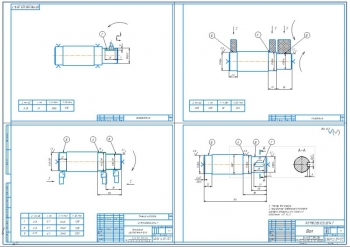

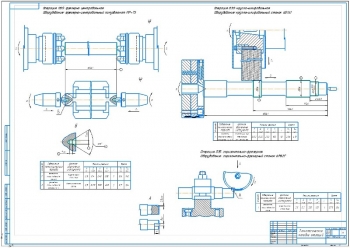

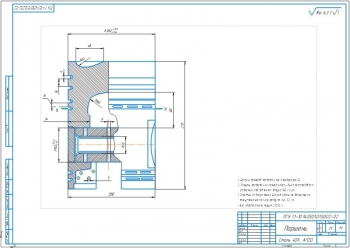

1. Операция 015 Токарно-винторезная - 1463, станок токарно-винторезный с ЧПУ 16Б16Т1

2. Маршрутный технологический процесс изготовления вала редуктора с операциями:

005 Заготовительная.

- Содержание операции: отрезать пруток в размер 2000 2 мм.

- Станок: ленточно-отрезной станок 8А531.

- Средства технологического оснащения: тиски гидравлические при станке.

- Режущий инструмент: пила ленточная

- Средства технического контроля: линейка 3500 -,1 ГОСТ 364-91.

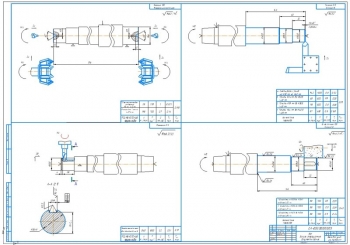

010 Токарная автоматная:

- Содержание операции:

Подрезать торец прутка.

Точить пруток диаметром 60 до диаметра 58 0,2 мм на длину 400 мм.

Точить наружную поверхность диаметром 58 0,2 мм до диаметра 41-0,5 мм на длину 272 0,2 мм.

Сверлить центровочное отверстие А6,3 ГОСТ 14034-74.

Отрезать пруток в размер 400 0,5 мм.

- Станок: токарный прутковый п/а с ЧПУ 1365.

- Средства технологического оснащения: трехкулачковый самоцентрирующийся патрон -патрон 71000009 ГОСТ 267580, кулачки 7019-8539.

- Режущий инструмент: резец подрезной отогнутый с пластинкой из твердого сплава, резец 21120035 ВК8 ГОСТ 1888073, резец проходной упорный с пластинкой из твердого сплава, резец 21030007 ВК8 ГОСТ 1888073, резец отрезной с пластинкой из твердого сплава, резец 21000009 ВК8 ГОСТ 1887973,сверло центровочное А6,3 ГОСТ 1495275.

- Средства технического контроля: штангенциркуль ШЦ- I *125 -0,1 ГОСТ 16689.

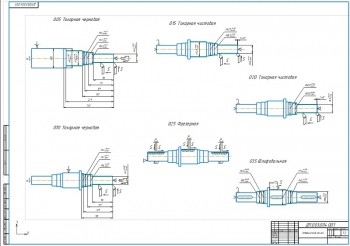

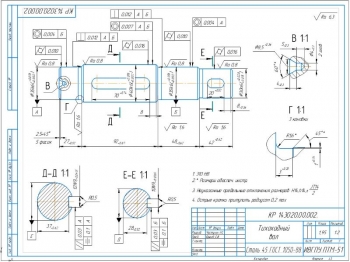

015 Токарно-винторезная.

- Содержание операции:

Подрезать торец в размер 388±0,2 мм.

Точить наружную поверхность диаметром 58 ±0,2 мм до диаметра 56-0,6 мм на длину 112 ±0,2 мм.

Точить наружную поверхность диаметром 58 ±0,2 мм до диаметра 41-0,2 мм на длину 103,5 ±0,5 мм.

Сверлить центровочное отверстие А6,3 ГОСТ 14034-74.

- Станок: токарно-винторезный с ЧПУ 16Б16Т1

- Средства технологического оснащения: трехкулачковый самоцентрирующийся патрон -патрон 71000009 ГОСТ 267580, кулачки 7019-8539.

- Режущий инструмент: резец подрезной отогнутый с пластинкой из твердого сплава, резец 21120035 ВК8 ГОСТ 1888073, резец проходной упорный с пластинкой из твердого сплава, резец 21030007 ВК8 ГОСТ 1888073, сверло центровочное А6,3 ГОСТ 1495275.

- Средства технического контроля: штангенциркуль ШЦ- I *125 -0,1 ГОСТ 16689.

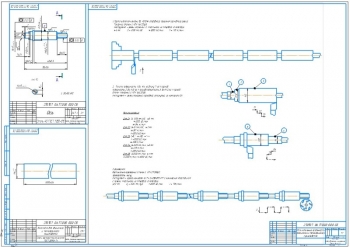

020 Токарно-винторезная, установ А.

- Содержание операции:

Точить наружную поверхность диаметром 40,5+0,1 мм до диаметра 31±0,2 мм на длину 91 ±0,4 мм.

Точить наружную поверхность диаметром 31±0,2 мм до диаметра 25,5±0,2 мм на длину 55 ±0,4 мм.

Точить канавку под выход шлифовального круга шириной 3 мм, диаметром 28,6-0,28 мм, выдерживая размеры R0.1. R0.5, углы 45° мм с поднутрением торца диаметром 40 на глубину 0,3 мм, высотой 3 мм, выдерживая длину 91 ±0,4 мм от торца вала.

Точить канавку под выход шлифовального круга шириной 2 мм, диаметром 24,5-0,2 мм, выдерживая размеры R0.3, R0.5, углы 45° мм с поднутрением торца на глубину 0,3 мм, высотой 2 мм, выдерживая длину 55 ±0,4 мм от торца вала.

Точить канавку шириной 1,3 мм, диаметром 28,6-0,28 мм, выдерживая размер 14+0,2+0,1 мм.

Снять две фаски 1 45°.

- Станок: токарно-винторезный с ЧПУ 16Б16Т1.

- Средства технологического оснащения: центра вращающиеся ГОСТ 2576-79, патрон паводковый 7100-0009 ГОСТ 2675-80.

- Режущий инструмент: резец проходной отогнутый правый с пластинкой из твердого сплава, резец 2102 -0005 Т15К6 ГОСТ 18877-73, резец проходной отогнутый правый с пластинкой из твердого сплава, резец 2102 -0006 Т15К6 ГОСТ 18877-73, резец канавочный специальный b=1,3 мм (собственного изготовления), резец специальныйb=2 мм (собственного изготовления) с пластинкой из твердого сплава, резец 2114-0035 ВК8 ГОСТ 18880-73.

- Средства технического контроля: штангенциркуль ШЦ -I -125 0,1 ГОСТ 166-89, микрометр гладкий МК 50 -75 ГОСТ 6507-90,меритель специальный собственного изготовления для контроля канавок

020 Токарно-винторезная, установ Б.

- Содержание операции:

Точить наружную поверхность диаметром 40+0,1 мм до диаметра 38,5-0,2 мм на длину 16 ±0,2 мм под нарезание резьбы.

Точить 2 канавки под выход резьбонарезного резца и под выход шлифовального круга шириной 4 мм, диаметром 35-0,2 мм, на глубину 0,3 мм, высотой 3 мм, выдерживая длину 16±0,2 мм от торца вала.

Снять две фаски 1 45°.

- Станок: токарно-винторезный с ЧПУ 16Б16Т1.

- Средства технологического оснащения: центра вращающиеся ГОСТ 2576-79, патрон паводковый 7100-0009 ГОСТ 2675-80.

- Режущий инструмент: резец проходной отогнутый правый с пластинкой из твердого сплава, резец 2102 -0005 Т15К6 ГОСТ 18877-73, резец проходной отогнутый правый с пластинкой из твердого сплава, резец 2102-0006 Т15К6 ГОСТ 18877-73, резец канавочный специальный b=1,3 мм (собственного изготовления), резец специальныйb=2 мм (собственного изготовления) с пластинкой из твердого сплава, резец 2114-0035 ВК8 ГОСТ 18880-73.

- Средства технического контроля: штангенциркуль ШЦ -I -125 0,1 ГОСТ 166-89, микрометр гладкий МК 50 -75 ГОСТ 6507-90,мерительспециальный собственного изготовления для контроля канавок

025 Вертикально-фрезерная.

- Содержание операции:

Фрезеровать шпоночный паз 2,5 6Р9 на шейке диаметром38,5 мм выдерживая шероховатость Rz20.

Фрезеровать шпоночный паз 5,2 12Р9 на шейке диаметром41-0,2 мм выдерживая размер 36 0,3 и шероховатость Rz20.

- Станок: вертикально-фрезерный 6Р82Г.

- Средства технического оснащения: трехкулачковый самоцентрирующийся патрон - патрон 7100-0009 ГОСТ 2675-80, кулачки 7019-8539, головка делительная УДГ-250 5201-3547 ГОСТ 35267-89, центр жесткий упорный ГОСТ 257679.

- Режущий инструмент: фреза концевая 21120035 Р6М5 ГОСТ 1888073, фреза концевая 21120045 Р6М5 ГОСТ 1888073.

- Средства технического контроля: штангенциркуль ШЦ I 125 0,1 ГОСТ 16689, шаблон-меритель для контроля ширины паза собственного изготовления, образцы шероховатости

030 Вертикально-фрезерная.

- Содержание операции: нарезать наружную резьбу М39 1,5-6g, выдерживая размер13,5 мм.

- Станок: вертикально-фрезерный 6Р82Г.

- Средства технического оснащения: трехкулачковый самоцентрирующийся патрон - патрон 7100-0009 ГОСТ 2675-80, кулачки 7019-8539, головка делительная УДГ-250 5201-3547 ГОСТ 35267-89, центр жесткий упорный ГОСТ 257679.

- Режущий инструмент: фреза концевая 21120035 Р6М5 ГОСТ 1888073, фреза концевая 21120045 Р6М5 ГОСТ 1888073.

- Средства технического контроля: штангенциркуль ШЦ I125 0,1 ГОСТ 16689, шаблон-меритель для контроля ширины паза собственного изготовления, образцы шероховатости.

045 Круглошлифовальная.

- Содержание операции:

Шлифовать шейку длиной 90±0,5 мм до диаметра 40 js6, с подшлифовкой торца диаметром 56-0,6 мм, выдерживая шероховатость Ra1,25, торцевое биение 0,02 мм, относительно обрабатываемой поверхности.

Шлифовать шейку длиной 55±0,4 мм до диаметра 25js6, с подшлифовкой торца диаметром 40-0,6 , выдерживая шероховатость Ra1,25, радиальное биение относительно поверхности шейки (Г) диаметром 40 мм, торцевое биение 0,02 мм, относительно обрабатываемой поверхности.

Шлифовать шейки длиной 36±0,4 мм до диаметра 30js6 и 30h8, с подшлифовкой торца диаметром 40-0,6, выдерживая шероховатость Ra1,25, радиальное биение 0,05 мм относительно поверхности шейки (Г) диаметром 40 мм, торцевое биение 0,02 мм, относительно поверхности диаметром 25js6 мм (В).

Станок: круглошлифовальный 3В151А.

Средства технологического оснащения: центра вращающиеся ГОСТ 257679, патрон паводковый7100-0009 ГОСТ 2675-80.

Режущий инструмент: круг шлифовальный ПП 500х63х 32, 15А40С27К ГОСТ 2424-83.

Средства технического контроля: микрометр гладкий МК 50 -75 ГОСТ 6507-90, МК 75 100 ГОСТ 650790, образцы шероховатости, плита поверочная 400х400 ГОСТ 1090586, стойка С-II ГОСТ 10197-70, центра ПБ 500М ТУ 2-034-543-81,индикатор часового типа ИЧ 10 ГОСТ 577-68.

Дополнительные материалы: Пояснительная записка на 20 стр.

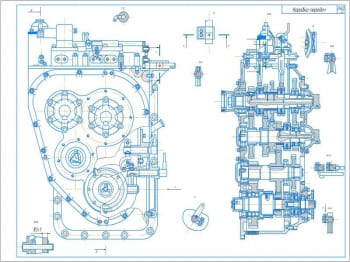

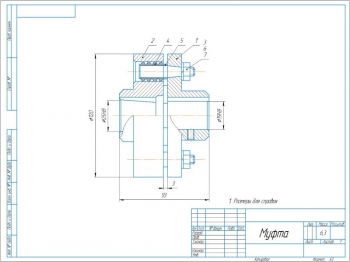

В пояснительной записке было определено служебное назначение изготавливаемого изделия. Редуктор поворота консоли предназначен для ручного управления поворотом консоли металлорежущего станка.

На основании проведенного анализа технических требований изделия был сделан вывод, что конструкция изделия технологична. Несоблюдение требований повлечёт за собой невозможность выполнения редуктором своего служебного назначения. Например: при несоблюдении требования - установки осевых люфтов и зазора в зацеплении червяка и червячного колеса, возможно возникновения повышенного усилия на рукоятке маховика при повороте консоли, вплоть до заклинивания редуктора при дальнейшей эксплуатации.

В качестве метода достижения требуемой точности изготавливаемого изделия был принят метод неполной взаимозаменяемости. Данный метод позволяет расширить допуски на составляющие звенья, что ведёт к понижению себестоимости и работоспособности по отношению к методам пригонки и регулирования.

Экономический эффект, получаемый от использования метода неполной взаимозаменяемости вместо метода полной взаимозаменяемости, возрастает по мере повышения требований к точности замыкающего звена и увеличении числа составляющих звеньев в размерной цепи, возможность выполнения технологических процессов изготовления деталей и особенно сборки машин рабочими невысокой квалификации.

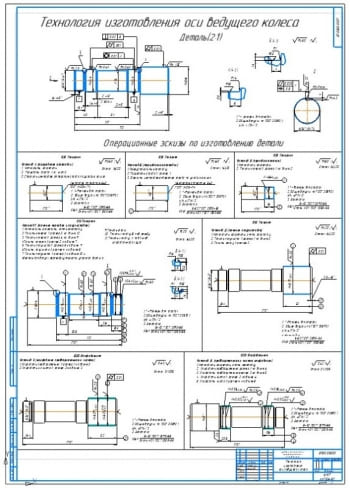

Выполнена разработка технологического процесса. Рассмотрено служебное назначение изготавливаемой детали.

Деталь вал имеет форму тела вращения и является деталью редуктора поворота консоли. На валу монтируется червячное колесо на шпонке, контргайка и подшипники, а также два компенсаторных кольца, предназначенные для регулировки червячного зацепления, стопорное кольцо, сальник и шестерня.

Основные характеристики детали:

- пятиступенчатый вал с буртиком;

- на двух шейках профрезерованы 2 паза 6Р9 мм, 12Р9 мм на глубину 2,5 и 5,2 мм соответственно, которые предназначены для фиксации шпонкой контргайки и установки шпонки крепления червячного колеса;

- обеспечение точности и концентричности сопрягаемых наружных поверхностей относительно оси симметрии, радиальное биение опорных шеек, относительно шейки червячного колеса (0,02 - 0,05 мм), торцевое биение, относительно шейки выходного конца вала 0,02 мм

- габаритные размеры – Ø56×382 мм, масса – 2,79 кг.

Деталь подвергается поверхностной закалке опорных шеек при t=700ºС до твёрдости 24…30HRCэ.

Основной конструкторской базой детали вал, которая определяет её положение в редукторе, является ось вращения. Поверхности поз. 2, 4, 5, 6 будут вспомогательными конструкторскими базами, при помощи которых определяется положение остальных деталей сборочной единицы «вал в сборе», относительно рассматриваемой детали. Поверхность поз. 3 будет свободной поверхностью.

Проведен анализ технических требований на деталь.

Выполнена разработка технологического процесса изготовления детали.

Учитывая все условия для детали «вал» принят способ получения заготовки из проката круглого сечения. Материал – сталь 40Х ГОСТ 4543-71. Подобран сортовой горячекатаный прокат обычной точности по ГОСТ 2590-88.

По ГОСТ 2590-88 принят диаметр прутка, при отношении L/d < 4, диаметр прутка заготовки d = 60 мм. Длина заготовки условно принята 400±2 мм.

Осуществлен выбор технологических баз. Разработан маршрутный технологический процесс.

Было подобрано оборудование.

Также в данной работе был спроектирован операционный технологический процесс. Определено число переходов.

В программе: Компас 3D v