Перечень чертежей:

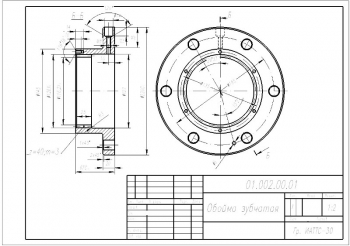

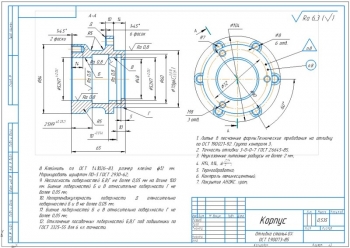

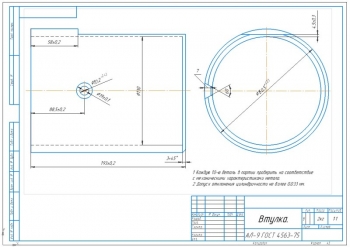

- Чертеж ступицы шкива коленчатого вала А2 с техническими требованиями:

- Допускается увеличение зоны закалки по 2 мм в каждую сторону, включая переходную зону

- На указанной длине, на незакаленных допускается шероховатость поверхности

- Общие допуски по ГОСТ 30893.1-m

- Допуск симметричности паза Г относительно плоскости, проходящей через оси отверстия Д и отверстия В, 0,15 мм в диаметральном выражении

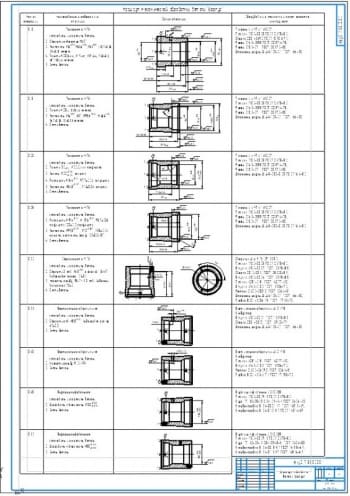

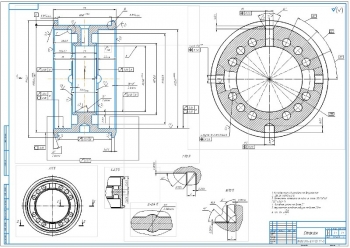

- Технологические эскизы А1: операция 045 Агрегатная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах.

В пояснительной записке разработана технология изготовления ступицы шкива коленчатого вала, который служит ведущим звеном в ременном приводе водяного насоса и генератора.

Приведена разработка последовательности сборки сборочной единицы (изделия) и формирование технических требований к точности и качеству элементарных поверхностей детали, входящей в состав этой сборочной единицы.

Сделано описание служебного назначения сборочной единицы (изделия).

Шкив коленчатого вала служит ведущим звеном в ременном приводе водяного насоса и генератора. На шкиве выполнены клиновые канавки, которые сопрягаются с выступами ремня. Узел установлен в передней части двигателя.

Выполнено определение типа производства и организационной формы сборки.

Принято массовое производство в зависимости от годового выпуска изделия, равного 250000 шт.

Рассмотрено обеспечение технических требований к сборочной единице.

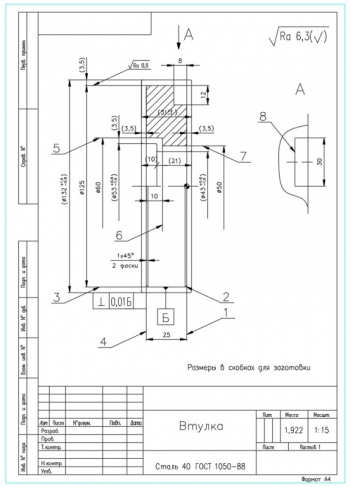

Определен диаметр охватываемой детали, равный 38 мм и длина запрессовки 54 мм.

В процессе сборки используется размерный вид связи, определяющий расстояние и обеспечивающий требуемое положение исполнительных поверхностей.

Сделано формирование технических требований к точности и качеству элементарных поверхностей детали.

В качестве черновых баз принят торец и наружная цилиндрическая поверхность, так как они имеют минимальный припуск, гладкие, ровные, а деталь обрабатывается кругом, на них нет чернот, это поверхности наибольшего размера.

В качестве чистовых баз принято посадочное отверстие и поверхности ступицы, так как они остаются постоянными на основных операциях технологического процесса и обеспечивают простую конструкцию приспособления.

Проведен анализ на технологичность детали. Определен коэффициент унификации конструктивных элементов детали, равный 0,75 и коэффициент использования материала 0,55, что означает, что деталь является технологичной. Деталь «ступица шкива коленчатого вала» является технологичной, так как получена горячей штамповкой. Ступица имеет массу 0,77 кг, поэтому она легко транспортируемая. Имеет простую форму, сложные конструктивные элементы отсутствуют.

Приведены требования к точности размеров, формы и расположения поверхностей.

На поверхности, к которой прикрепляется шкив – торцевое биение не более 0,08 относительно центрального отверстия диаметром 38 мм, если это требование не выдержать, то будет наблюдаться повышенное торцевое биение, а это приведет к быстрому износу ремня.

Шкив устанавливается по поверхности диаметром 57 мм. Требование к поверхности – радиальное биение не более 0,05 относительно базы В. При работе от напряжения ремня возникает напряжение изгиба и напряжение кручения.

Деталь обрабатывается кругом по 14 квалитету точности с шероховатостью Rа 6,3 мкм, наиболее точно обрабатывается отверстие мм на длину 54 мм по 8 квалитету точности с Rа 1,6 мкм, так как в него запрессовывают коленчатый вал.

Описано назначение параметров шероховатости.

Выполнено определение последовательности сборки.

Шкив, ступица которого фиксируется на валу шпонкой, устанавливается на переднем конце коленчатого вала. Шкив монтируется к ступице при помощи четырех болтов. Зубчатый диск, который предназначен для синхронизации импульсов в системе электронного управления двигателем, сделан за одно целое со шкивом. На шкиве размещен также демпфер крутильных колебаний коленчатого вала. Он выполнен в виде массивного диска, который насажен на шкив посредством резиновой прокладки – кольца, которое имеет форму полого цилиндра. Торец шкива упирается в ступицу, наружная поверхность которой сопрягается с манжетой (сальником), устанавливаемой на крышке цепи. Острая кромка манжеты, прижимаясь к ступице кольцевой пружиной, создает препятствие для проникновения масла из внутренней полости двигателя наружу. Далее между ступицей и коренной шейкой размещена звездочка, которая сопрягается с нижней цепью привода промежуточного вала. Шкив в сборе подвергается балансировке с точностью 15 г∙см. Стягивание всех деталей выполняется болтом (храповиком), который ввернут в носок вала и удерживается от проворачивания зубчатой (стопорной) шайбой.

Сделана разработка последовательности обработки детали. Произведена разработка маршрутного технологического процесса изготовления детали.

Для улучшения качества обработки детали произведена замена оборудования на операциях 010, 015 прогрессивными станками (станок модели 1А240П6 заменяется на станок модели 2762). Взамен напайного инструмента внедрены прогрессивные конструкции инструмента с многогранными неперетачиваемыми твердосплавными пластинами с износостойким покрытием на основе карбидов и нитридов титана, при этом стойкость инструмента повышается в 1,5-2 раза.

Произведен расчет режимов резания с определением основных значений.

Составлена маршрутная карта обработки детали:

|

№ опера-ции |

Наименование операции и ее краткое содержание |

Тип оборудования |

|

005 |

Протяжная, включающая в себя: установку заготовки в патрон, протяжка отверстия предварительно, снятие детали со станка |

Вертикально- протяжной станок 7Б66-IH059 |

|

010 |

Токарная: установка заготовки в патрон, точение поверхности и подрезка торца одновременно, подрезка другого торца окончательно, точение фасок одновременно, снятие детали со станка |

Токарный полуавтомат 2762 |

|

015 |

Токарная |

|

|

020 |

Промывка: загрузка детали в корзину, промывка детали и обдутие сжатым воздухом, вынимание детали из корзины и укладка на стол |

Машина моечная |

|

025 |

Протяжная: установка детали в приспособление, протяжка отверстия окончательно, снятие детали со станка и укладка в тару |

Пресс – гидравлический С-949 |

|

030 |

Кругло-шлифовальная: установка детали на патрон, шлифовка поверхности, снятие детали со станка и укладка в тару |

Кругло-шлифовальный ХШ310Н27 |

|

035 |

Токарная: установка детали в патрон, протачивание поверхности с образованием канавки и фаски, подрезка торцов одновременно, снятие детали со станка и укладка в тару |

Токарный станок 1 Н 713 |

|

040 |

Протяжная: установка детали в приспособление, протяжка шпоночного паза |

Горизонтально- протяжной станок 7А510 |

|

045 |

Агрегатная: сверление четырех отверстий одновременно, зенкование фаски в четырех отверстиях, нарезка резьбы в четырех отверстиях |

Специальный агрегатный станок ХА-8811 |

|

055 |

Полировочная: Полировка поверхности, снятие деталь со станка, подрезка торцов, точение фасок одновременно |

Специальный полировальный станок ВС-22 |

|

060 |

Промывка |

Машина моечная |

|

065 |

Контроль линейных размеров и диаметра |

В данной работе разработан технологический процесс изготовления детали ступицы шкива коленчатого вала, используемого в качестве ведущего звена в ременном приводе водяного насоса и генератора.

В программе: AutoCad

Последние просмотренные материалы