Перечень чертежей:

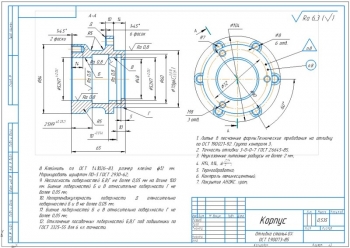

- Чертеж детали стакан формата А1 с техническими требованиями:

- На поверхности Ж раковины не допускаются

- ..341 НВ (3,6...3,3)

- Заменитель материала отливка из стали 30ХГНТМЛ ГОСТ 4543-71

- Литейные уклоны не более 20

- Неуказанные литейные радиусы не более 2,5 мм

- H14, h14, ±ΙΤ14/2

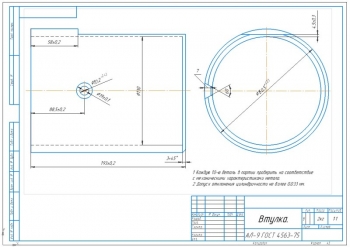

- Рабочий чертеж отливки А2 с указанием материалов для изготовления, допусков, посадок и шероховатостей

- Сравнительная технология по базовому и проектному вариантам:

- Базовый вариант: операции №№10, 15, 20, 25, 30, 35, 40, 45:

- Токарный вертикальный полуавтомат 1К282

- Токарный станок с ЧПУ 16К20Ф3

- Радиально-сверлильный станок 2А53

- Внутришлифовальный станок 3А228

- Круглошлифовальный станок 3Б161

- Проектный: №№ 05, 10, 15, 20:

- Токарно-револьверный станок 1П426Ф3

- Гибкий производственный модуль ИРТ180ПМФ4

- Горизонтальный отделочно-расточной полуавтомат 2706П

- Токарный вертикальный полуавтомат 1А734Ф3

- Базовый вариант: операции №№10, 15, 20, 25, 30, 35, 40, 45:

- Наладка ИРТ

Дополнительные материалы: прилагается расчетно-пояснительная записка на 60 листах.

В пояснительной записке разработана технология обработки детали типа стакан.

Сделано определение типа производства. Определена годовая программа выпуска детали стакан, равная 5000 шт. Масса детали составляет 2,1 кг. Принят тип производства – среднесерийное.

Произведен анализ технологичности конструкции детали. Деталь (стакан) – изготовлена из стали 40ХЛ литьем. Устройство 4 сквозных отверстий диаметром 10 мм на диаметральной поверхности является нетехнологичным, так как один край отверстия выходит на диаметре 120 мм, а другая часть на диаметре 110 мм. При изготовлении детали возможен перекос сверла и его поломка. Эти элементы определяются конструктивно. Это обстоятельство применяется к внутренним обрабатываемым поверхностям диаметрами 120H7 и 80H8, а также выточке 65H8. Выполнение этих поверхностей должна производиться в пределах указанных отклонений и с допуском на торцовое и радиальное биение 0,05 относительно базы В.

Определены коэффициенты: использования материала 0,54; точности обработки 0,924; шероховатости поверхности 0,1. Деталь принята технологичной.

Выполнен анализ базового технологического процесса. В базовом варианте применяется литье в песчаные формы, что приводит к повышению припуска на обработку и перерасходу материала. Существенный недостаток базового технологического процесса, это несоблюдение принципа постоянства баз. Детали обрабатываются стандартными резцами (Т15К6), сверлами и зенкерами угловыми (Р6М5). Процесс основан на принципе дифференциации операций, что подразумевает использование большого количества станков, инструментов и приспособлений. Поэтому большая часть станков остается недогруженной по своим технологическим возможностям. Возможно объединение нескольких операций, что приведет к снижению числа оборудования. В базовом технологическом процессе не применяются промышленные роботы, автоматические загрузочные устройства. Транспортирование выполняется при помощи электрокаров.

Приведен выбор заготовки. Определена стоимость заготовки при методе литья в песчаные формы 1,6 р и при литье в кокиль 1,13 р. По расчетам определено, что литье в кокиль является более выгодным, чем литье в песчаные формы.

Произведено проектирование маршрутного технологического процесса изготовления детали в двух вариантах.

Вариант 1.

|

№ операции |

Наименование операции и ее содержание |

Станок (оборудование) |

Приспособление |

|

00 |

Заготовительная. Литье в кокиль. |

Кокильная машина мод. 5913 |

|

|

05 |

Токарно-револьверная с ЧПУ. Обработка начерно и начисто торца, внутренних цилиндрических поверхностей с одной стороны детали Расточка канавки. Снятие фаски. |

Токарно-револьверный станок модели 1П426Ф3 |

Патрон трехкулачковый самоцентрирующий. |

|

10 |

Комбинированная. Обработка начерно и начисто наружной поверхности, внутренней поверхности с другой стороны детали. Точение канавки и фаски. Центровка и сверление отверстия по торцу и на наружном диаметре детали. Зенковка фаски. |

Гибкий производственный модуль ИРТ180ПМФ4 |

Патрон трехкулачковый самоцентрирующий. |

|

15 |

Отделочно-расточная. Расточка внутренних поверхностей и торцов. |

Горизонтальный отделочно-расточной полуавтомат модели 2706П |

Специальное |

|

20 |

Токарная с ЧПУ. Тонкое точение наружного диаметра 130k6 и боковых поверхностей выточки |

Токарный вертикальный полуавтомат 1А734Ф3 |

Оправка разжимная |

|

25 |

Моечная. Промывка детали и обдув сжатым воздухом. |

Машина моечная модели МКП-0620 |

|

|

30 |

Контрольная. Проверка размеров, шероховатости поверхностей, технических требований. |

Контрольный стол |

Контрольное с установкой детали на оправку. |

|

35 |

Транспортная |

Роботкар |

Приведен вариант 2.

Отличие вариантов заключается в применяемом оборудовании и инструментах. Соответственно различия присутствуют в режимах резания. В дальнейшем необходимо выполнить определение, какой из вариантов обработки более подходящий.

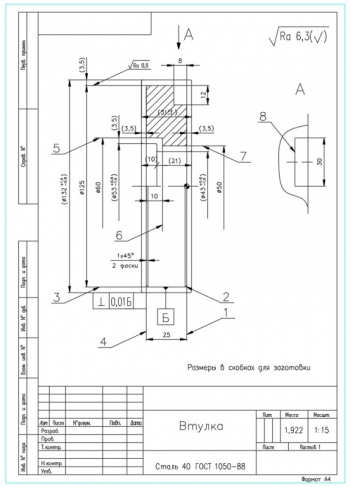

Сделано определение припусков, операционных размеров и размеров заготовки с расчетом основных значений.

Выполнена разработка операционной технологии.

При операции 05 выполняется обработка торца детали за два перехода – черновой и чистовой. Операция 10 выполняется на токарном многоцелевом станке ИРТ180ПМФ4. Обработка внутренней поверхности и торца детали с другой стороны выполняется так же за два перехода – черновой и чистовой. Обработка наружной поверхности выполняется индивидуально. С учетом присутствия повышенного припуска обработка осуществляется за два черновых перехода и один чистовой переход. Окончательная обработка производится операцией шлифования (тонкого точения), что обусловлено точностью размера (6 квалитет).

После на операциях 15, 20, производится отделочная обработка поверхностей, обработанных на операциях 5 и 10.

Произведен выбор средств технологического оснащения.

Приведено технико-экономическое обоснование вариантов технологических операций с расчетом затрат по базовому варианту, варианту № 1 и № 2.

При сравнении базового и 1-го вариантов получено 2811494 руб, при сравнении базового и 2-го вариантов – 1119114. Следовательно, оптимальным является первый вариант обработки.

В программе: Компас 3D v